为什么PCB 无铜区域要进行浇铜,有什么好处?一文帮你快速搞定

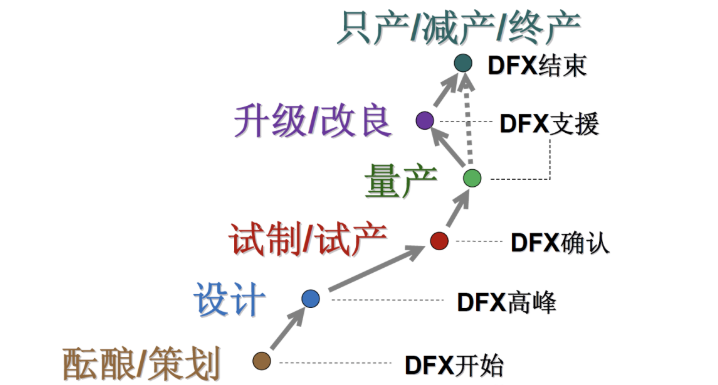

DFM发布于 • 阅读量 943

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

今天给大家分享的是:创建 PCB 时在无铜区域浇铜的重要性+PCB 设计规则

有一些工程师在创建PCB时,往往会在板上留下许多无铜区域。但 PCB 板上高比例的无铜区域会对产品产生负面影响,使其容易受到早期损坏,这个时候铜浇注就派上用场了。

有一些新手认为更少的铜浇筑意味着成本也会越来越低,那就错了。确实电镀面积小,可以节省铜,但是质量的话就没有办法保证,适量的铜浇注可以提高产品的质量。

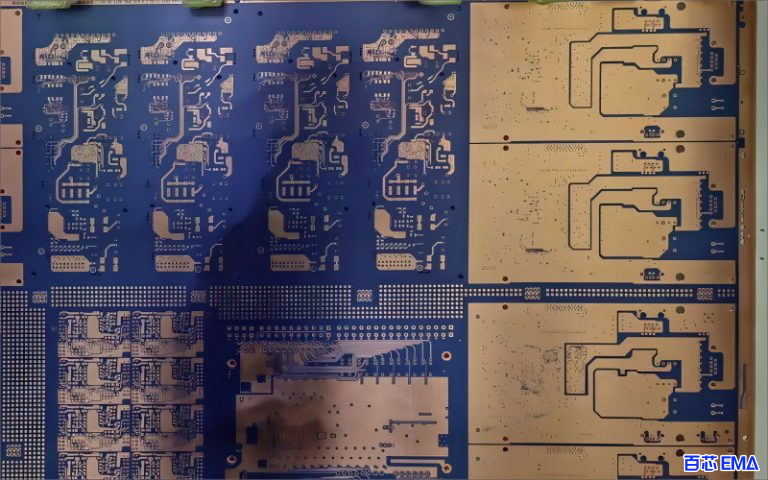

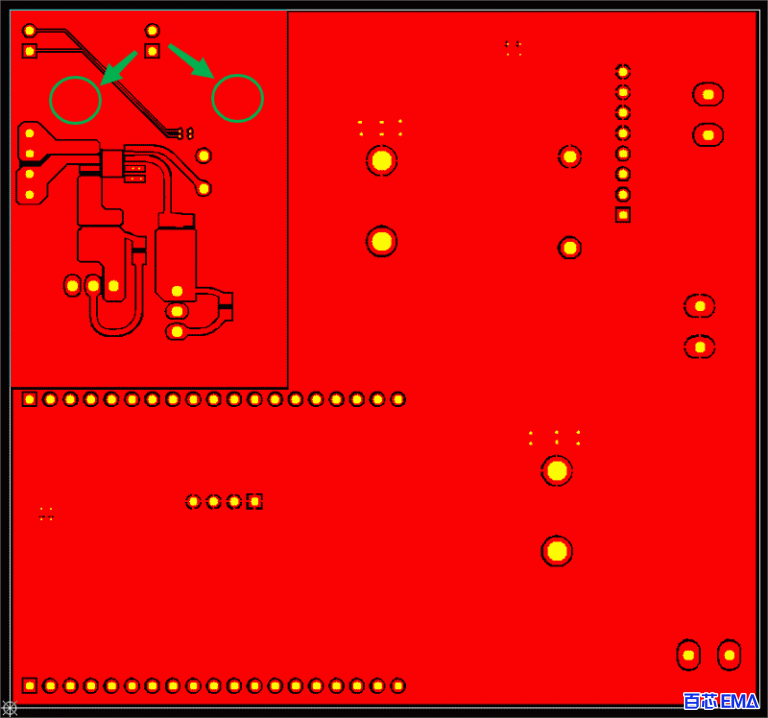

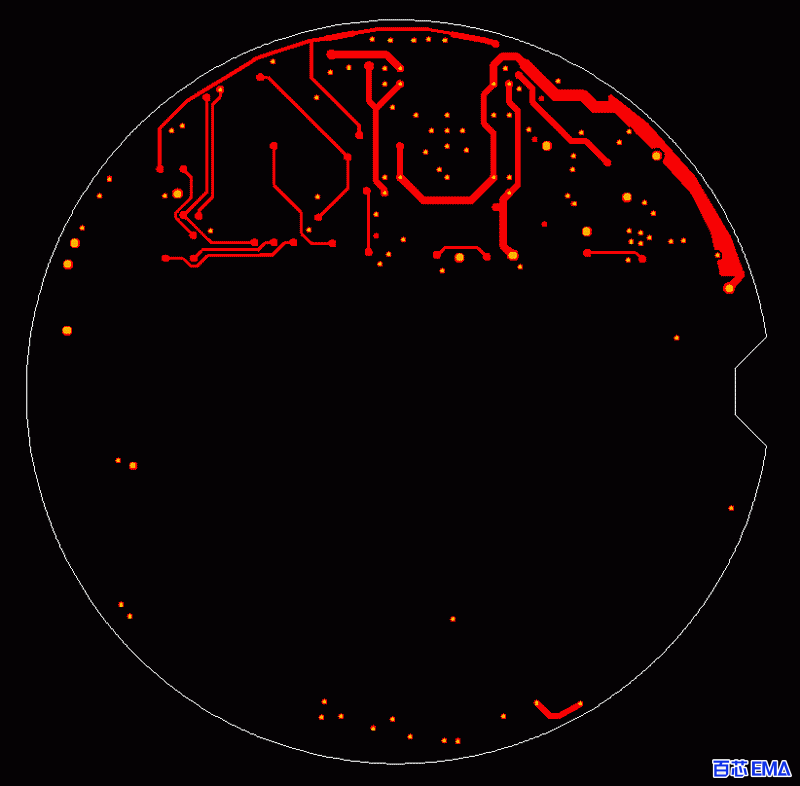

不需要浇铜

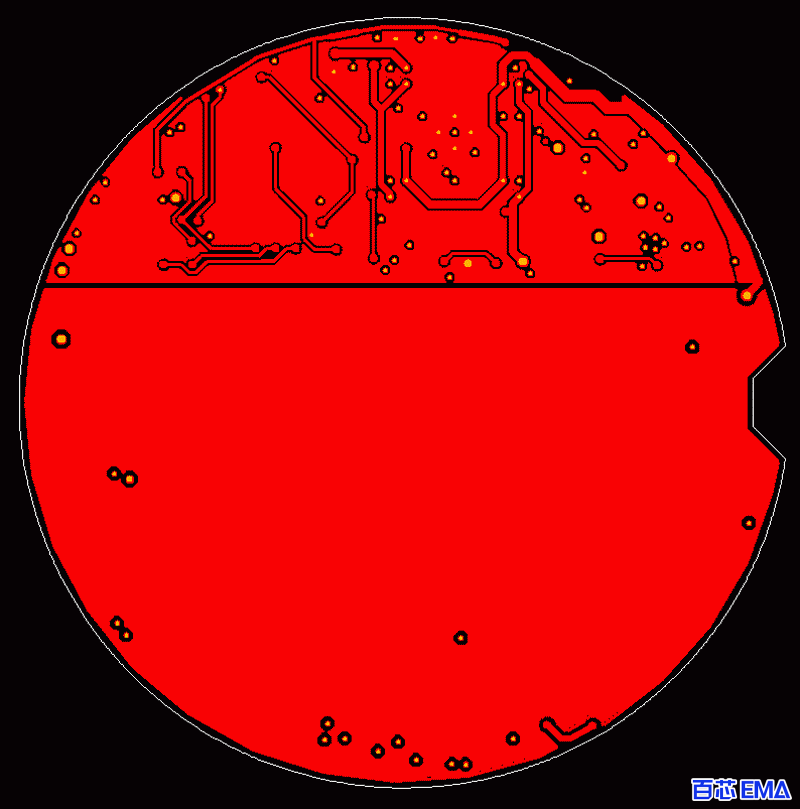

浇铜后

一、当 PCB 外层无铜时会发生什么?

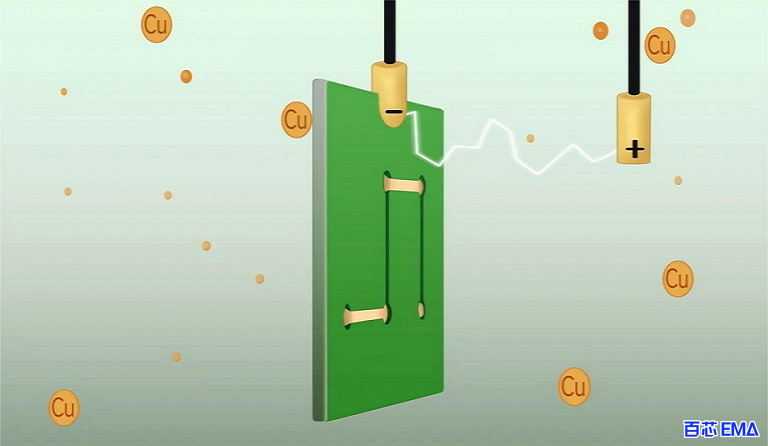

当 PCB 板放入电镀槽中,施加适当的电流可时,PCB就会呈现出现干膜覆盖后的物理状态。

1、外层无铜区问题

受影响范围:双面板、多层板

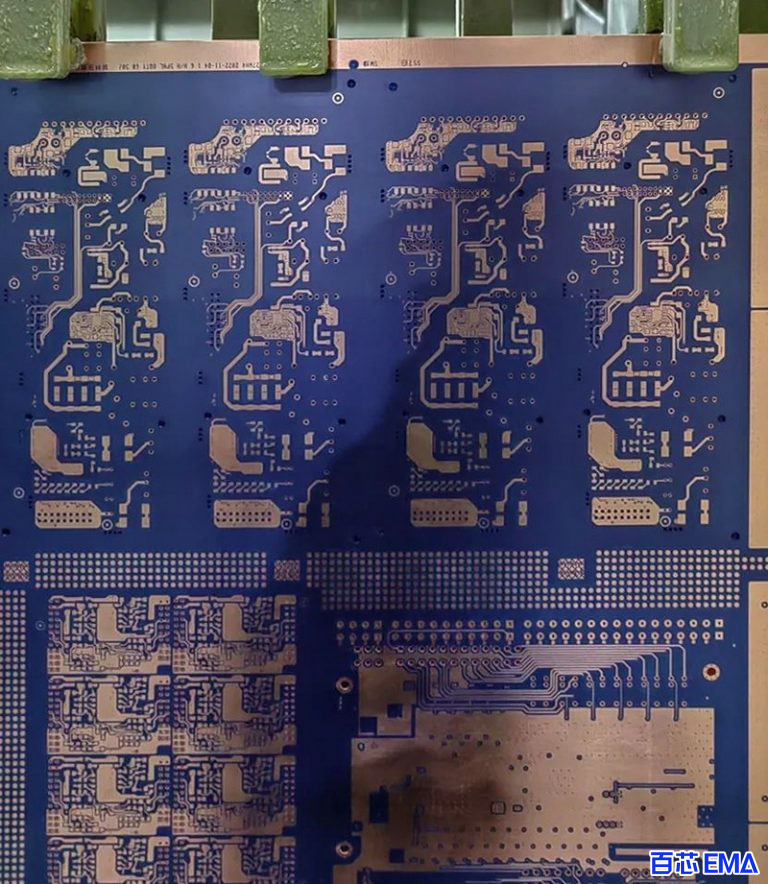

图形电镀前的 PCB 生产状态

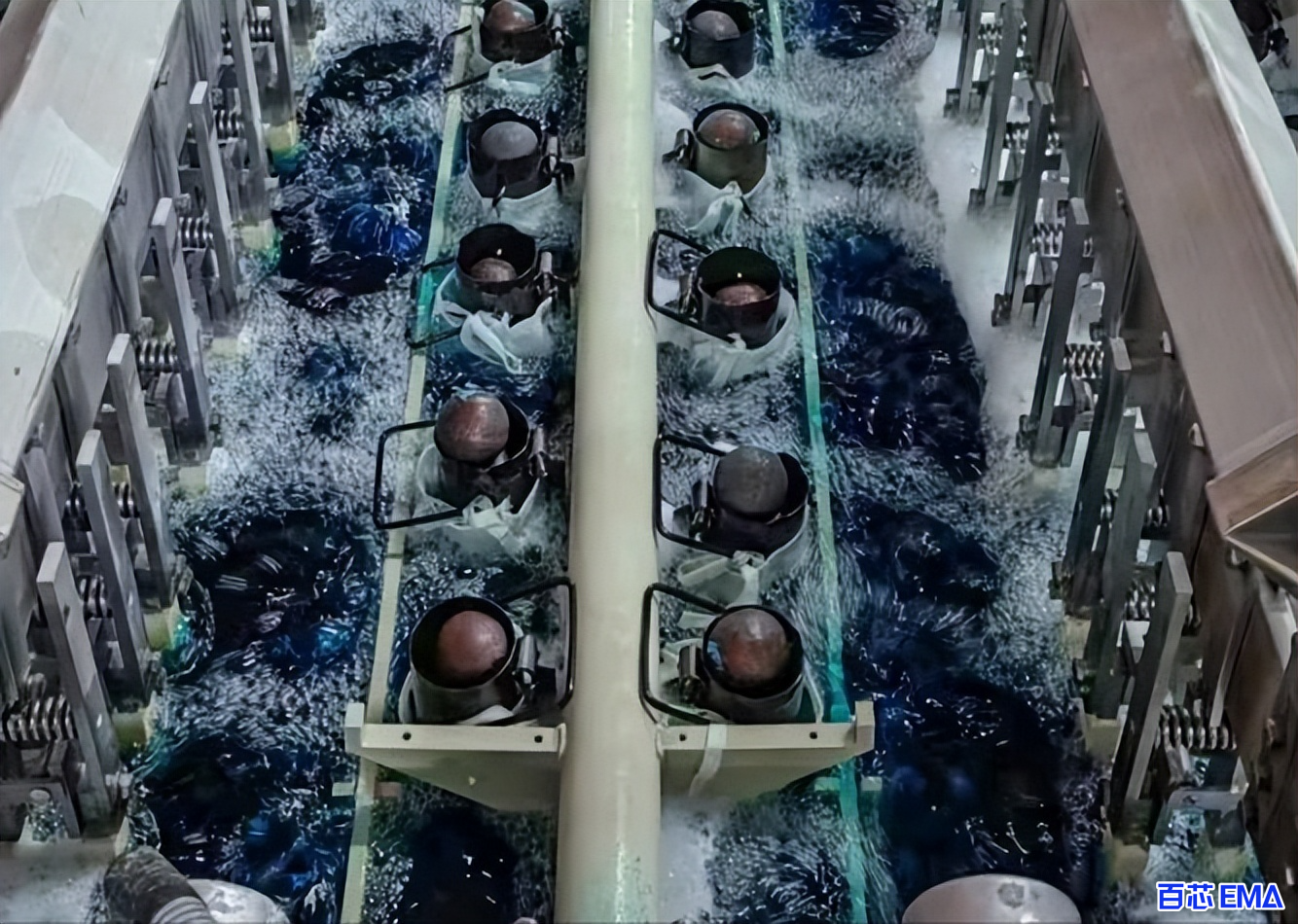

通入电流后,暴露在干膜外部的电路走线将被来自电镀槽的铜电镀。(如下图)

PCB 图形电镀槽内镀铜

暴露在干膜之外的部分电路的总面积会影响电镀过程中电流分布的值,如果是裸铜面积大,电流输入均匀,接收到的电流更均匀(如下图)。因此设计时必须大面积铺铜平面,防止这种情况发生。

大镀铜平面

如果铜的总电镀面积太小或者图案分布很不均匀,接收的电流也不会均匀。这样,通电时,电流越大,镀铜层越厚(这样设计的话,如果只要求1OZ,那么成品铜厚就可以达到2OZ)

PCB 需镀铜面积较小

PCB 镀铜示意图

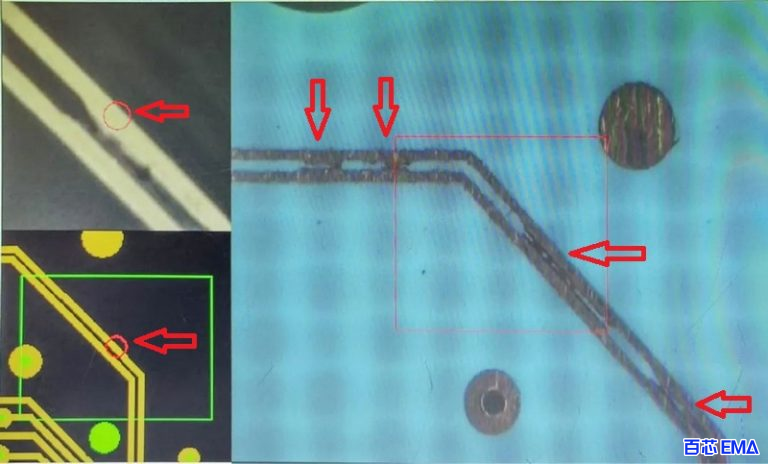

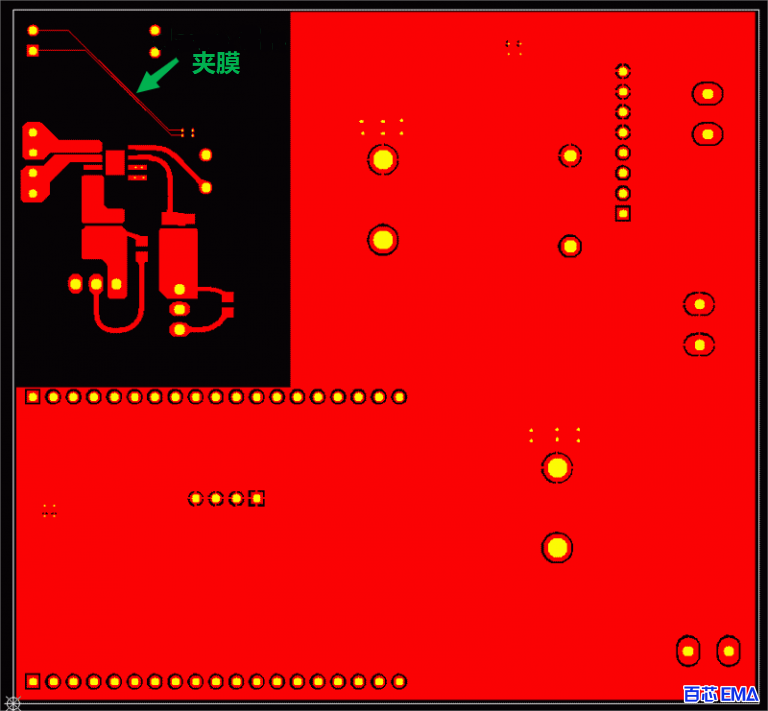

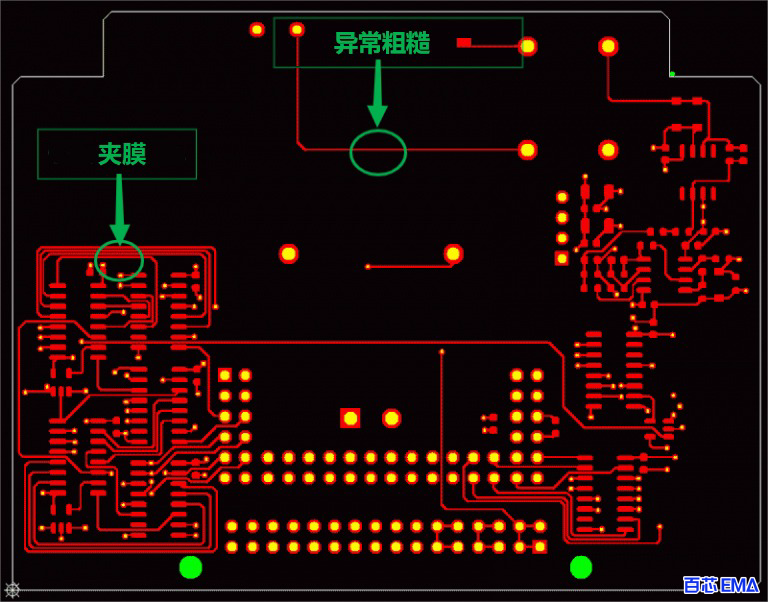

如果电流迹线之间的间隙太小,例如大约 3mil 到 3.5mil,则会在迹线之间形成“夹膜”。换句话说,干膜夹在间隙的中间,会导致随后的基极开始的铜位于中间,如果蚀刻过程没有清洗干净,可能会导致短路(如下图)

PCB 蚀刻过程中的夹膜

PCB 中的夹膜导致电路走线短路

解决方案

为了保持 PCB 制造的高质量,在 PCB 设计和布局中必须尽可能避免独立线路。此外,建议在整个 PCB 上大量使用铜,如果存在无法覆铜的独立线路,则走线之间的兼续必须尽可能宽。

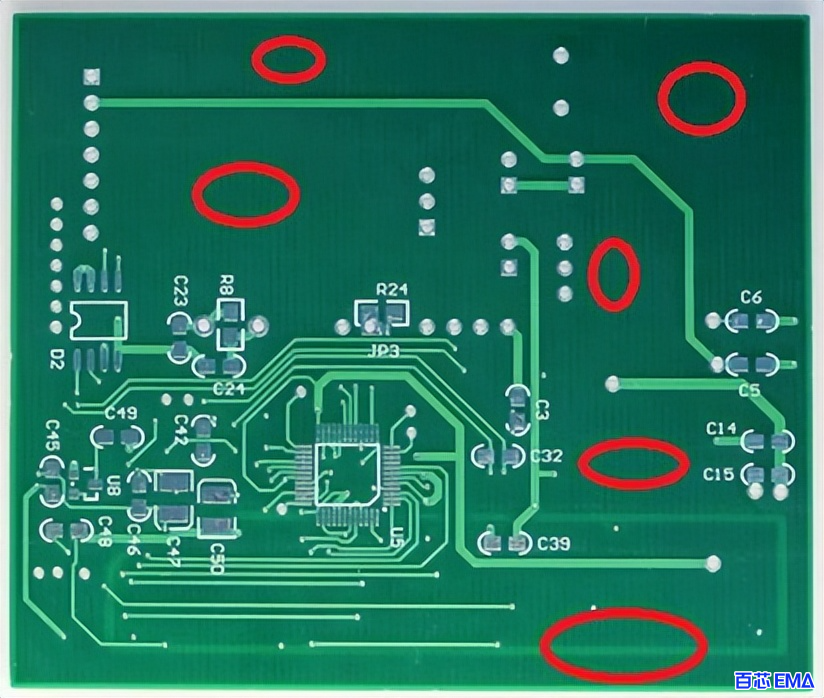

改进前后案例对比:

1)部分浇铜

改进前:

改进前

改进后:

改进后

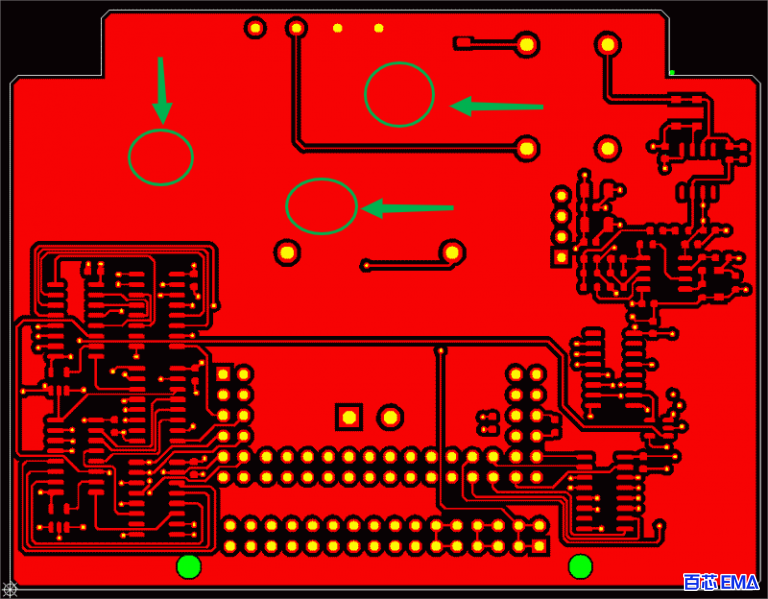

2)大面积免覆铜

改进前:

改进前

改进后:

改进后

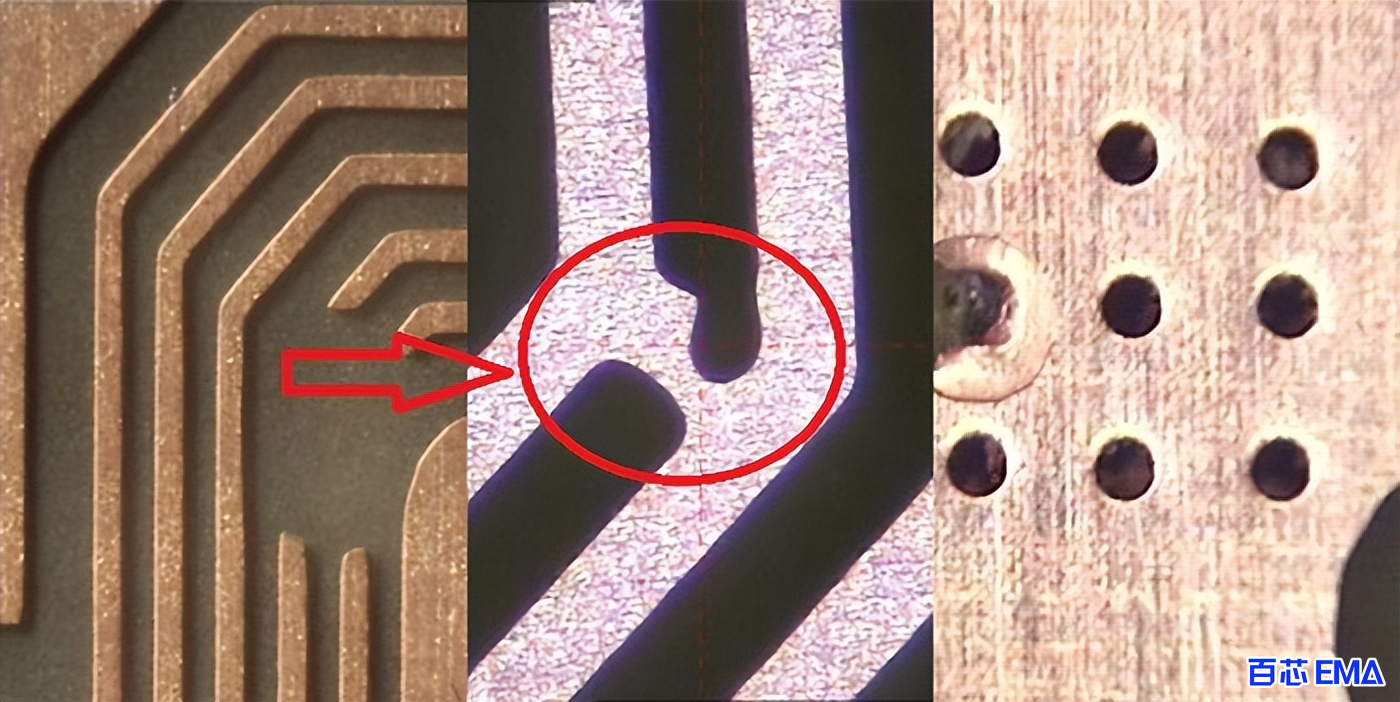

2、内层无铜区问题

受影响范围:多层板

多层 PCB 制造的层压工艺是将PP切割成片材,然后将它们保证在内芯和外铜箔之间,并通过压机的高温和高压,在这个过程中,树脂在PP上熔化并填充核心板的无铜区域。树脂在冷却后固化,从而可以粘合板芯和铜箔。

多层 PCB 半固化片

多层 PCB 内芯

多层 PCB 叠层层压

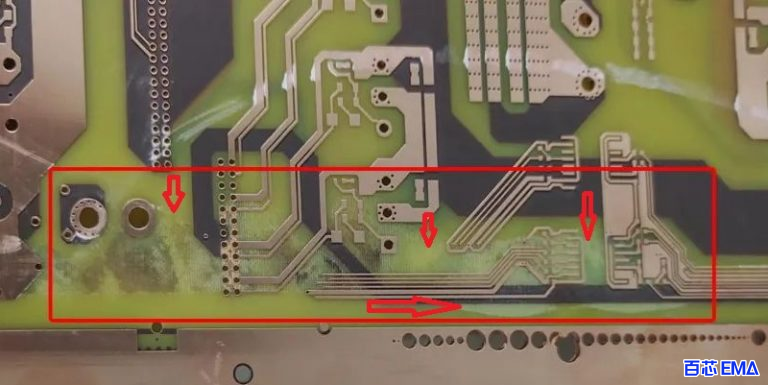

1、当内层无铜区域过大时,PP上会有多余的树脂,流向无铜区域,可能会导致PCB变薄,铜皮起皱,出现白点以及由于树脂缺乏而导致分层。

皱巴巴的铜皮

白点

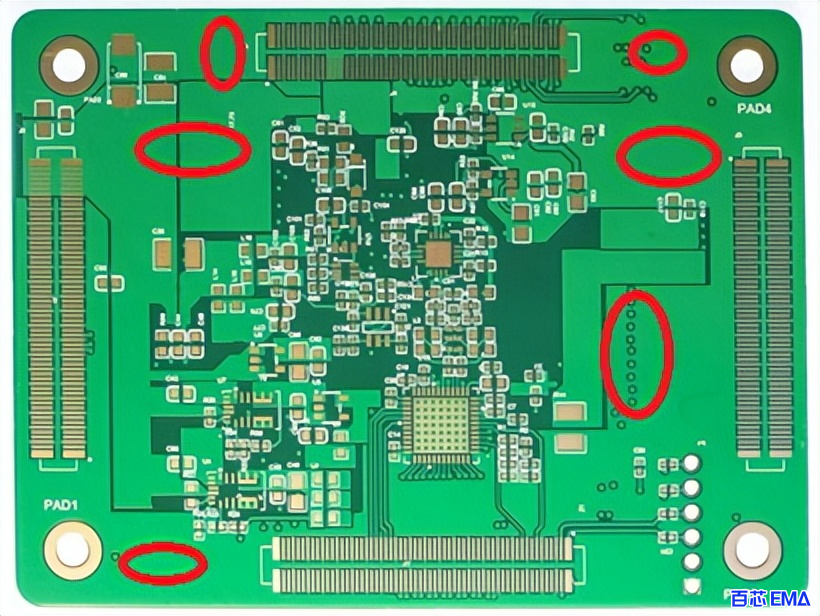

案例如下:

改进前:

改进前

改进后:

改进后

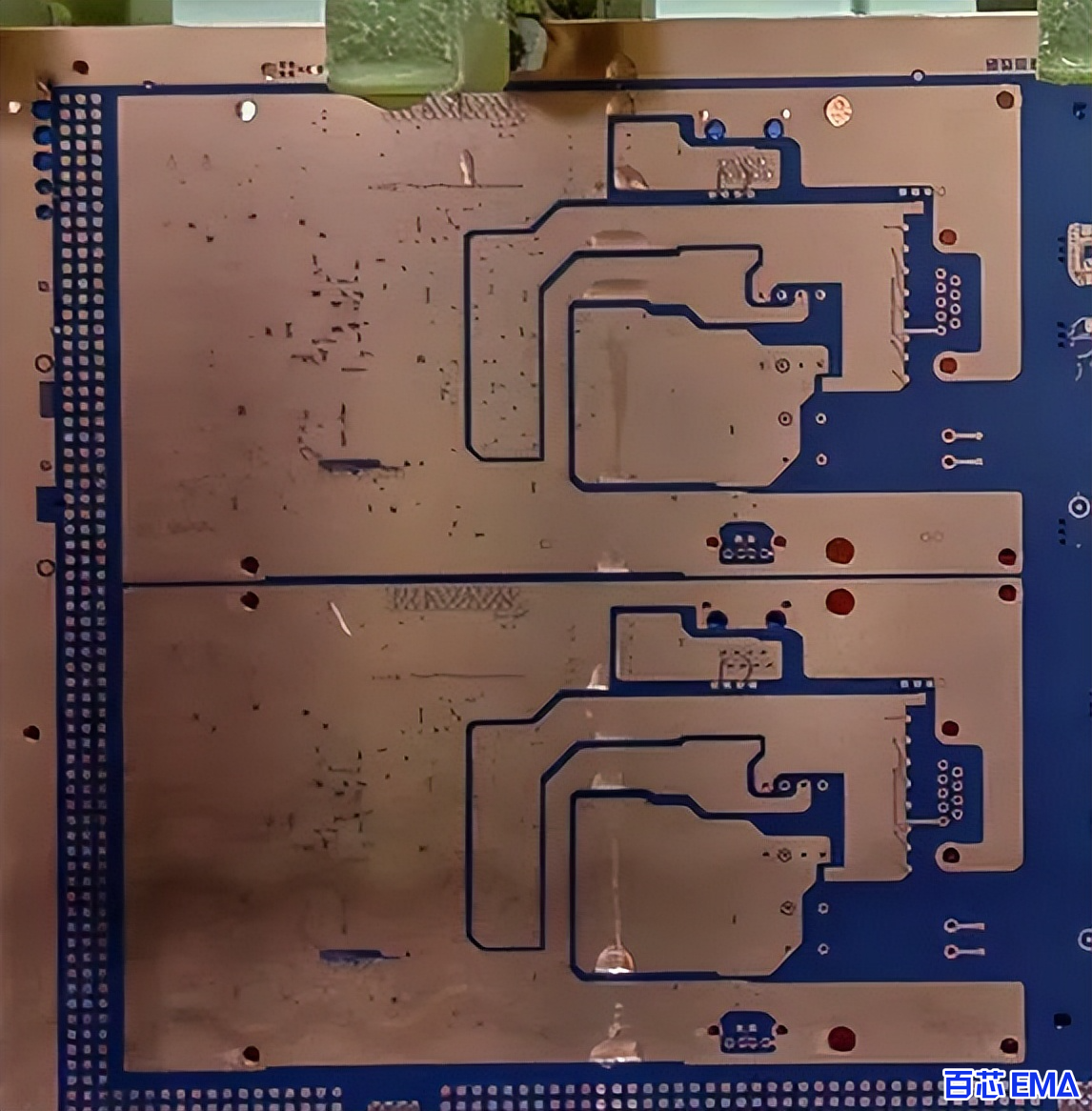

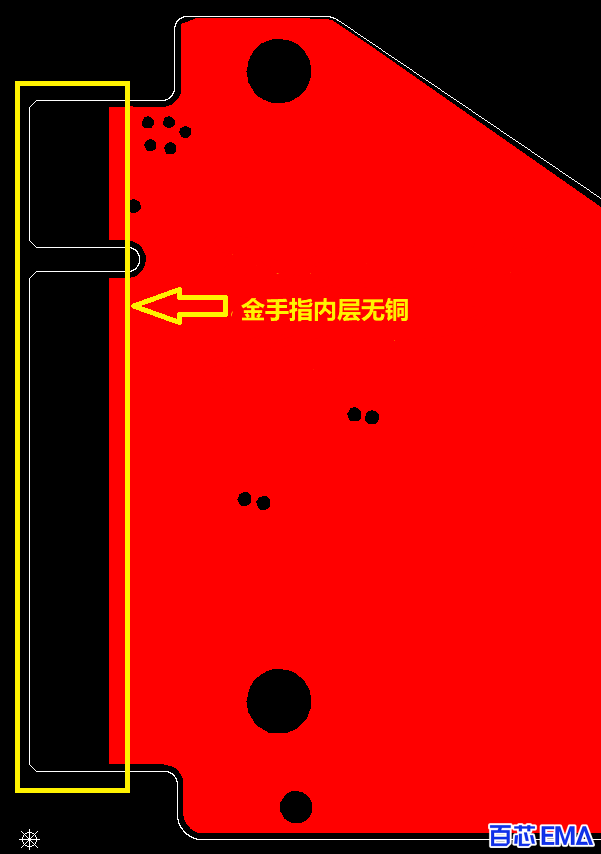

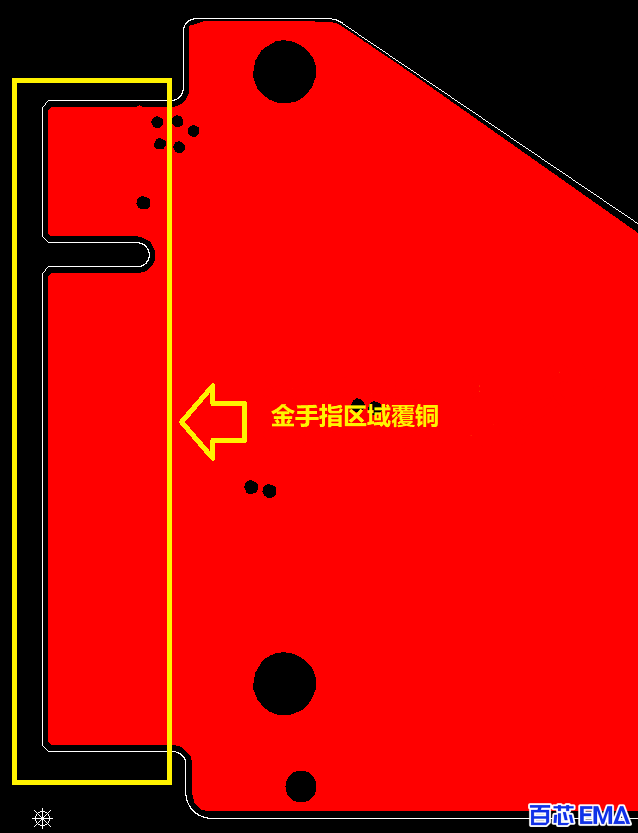

2、如果金手指对应的内铜区域比较空,会产生金手指区域厚度不够、板子与连接器插槽接触不良等问题。

要求1.6mm,实测1.41mm。

金手指尺寸

改进前:金手指内层无铜

金手指内层无铜

改进后:

金手指区域覆铜

对于金手指电路板:

必须将铜浇注在金手指下方的内部电路区域。板厚规格也很严格。对于叠层结构,避免选择对成品厚度有下限的结构。成品的厚度由所使用的层压结构的数量来表示。

多层板中,在内层的空旷区域布铜,主要是为了增加覆铜面积,减少填充面积。这确保了层压的可靠性和成品板的厚度公差。外层开口区域使用铜,本质上是为了平衡电镀电流,避免夹膜和细线,并使表面铜厚度更加均匀。

3、设计规则总结

1) 设计中的开放区域必须最小化,使用铜填充开放空间。

2)如果没有放置铜的空间,则两条走线、两个焊盘以及走线和焊盘之间的距离设计为铜厚为 2 盎司,最小间距为 8 密耳。

3)浇铜时必须与普通触控板保持一定距离。轨道、公共平面和钻孔区域之间的距离应大于0.5毫米。浇铜必须尽可能牢固。避免在小网格上浇铜。

4)金手指的内层必须全部倒铜,避免金手指处的板子变薄。避免选择板较薄的层压结构。

5)参考产品设计手册,在天线附近的位置进行覆铜。浇注伪铜时必须避免对天线产生任何干扰或干扰。

来源:wellerpcb

以上就是关于PCB 铜浇注的重要性。

关于DFM分析的更多内容,欢迎阅读以下文章: