一文总结PCB 生产制造过程中常见 9 个的 DFM 错误以及预防措施

DFM发布于 • 阅读量 5842

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

今天主要讲一下PCB生产制造前需要注意的DFM可制造性问题。

每个 PCB 的设计都应该使总成本和潜在 DFM 问题的可能性最小化(大部分是老板要求的,但工程师做不做就因人而异),通常来说都是采用优化PCB 设计的方式来进行DFM检查来完成的。

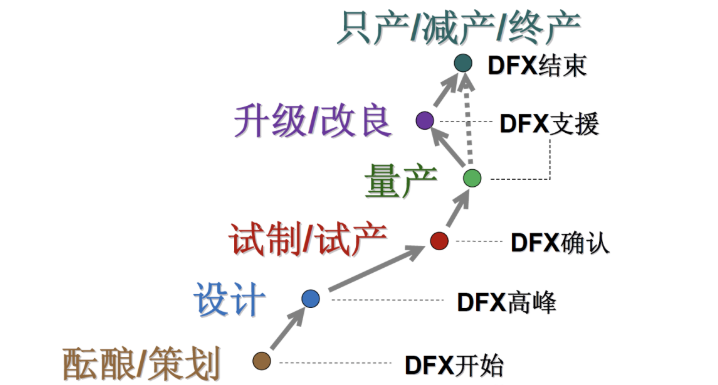

DFM 是安排 PCB 布局的过程,以解决在 PCB 组装和 PCB 制造过程中可能出现的 DFM 问题。

主要是以下几个方面:

- PCB 中的可制造性或 DFM 设计是什么?

- 面向生产制造的 PCB 设计 (DFM)

- PCB 生产制造过程中常见 9 个的 DFM 错误以及预防措施

一、PCB 中的可制造性或 DFM 设计是什么?

简单来说 PCB 的 DFM就是一套确保电子产品可制造性的设计指南,也就是说在生产制造的时候不会出现什么问题。你可以想一下在最后的制造和组装过程中发现问题,你将享受来自测试和产品经理的“双重关爱。”

当然也不乏存在一些制造商,有时候要求的改变很离谱,设计及其性能或者电气要求都不在同一个面上。

1、PCB中的DFM分析

DFM 分析可以识别可能在组装和制造过程中出现的制造问题,大部分是 PCB布局问题。DFM 问题与 PCB 几何形状有关,而且大多数情况下,在 DFM 检查期间无法检测到。

2、设计可制造性的因素是什么?

如果 PCB 性能良好并且工程师自己也十分满意,那为什么要进行 DFM 可制造性分析呢?是因为工程师技术不好吗?不值得信任吗?(没有贬低工程师的意思),这里有很多种可能:最终 PCB 的成本、设计布局以及设计失败的可能性

- 从理论上讲,在成本方面,未经 DFM 检查提交的 PCB 设计比带有 DFM 检查的设计要便宜,最好多付一点钱,以便制造商可以确定设计是否可制造

- 为了维持存在 DFM 问题的 PCB 布局,工程师编辑数据以满足电路设计的要求,这是引入信号完整性问题和 EMI/EMC 问题的主要原因之一。

- 高效组装和测试的 PCB 仍然失败,主要原因是设计数据仍然包含在原型中解决但在生产过程中未实施的 DFM 错误。

二、面向生产制造的 PCB 设计 (DFM)

DFM 可制造性分析就是在问题出现之前解决问题。DFM 可制造性分析允许制造商从各个方面审查电路板的设计,以最有效地修改其材料、尺寸和性能,可以立即检测到设计问题,并在生产前及时纠正这些错误。

可制造性分析的逐步设计方法包括以下属性:

1、识别将影响 PCB生产制造的违规设计

2、根据 PCB的几何形状和材料要求确定精确的制造工艺

3、检查 PCB 设计并确定规格是否与成品一致

4、根据板的尺寸选择材料(根据特性、物理强度和质地)

5、确保设计遵循一些规则的规定,以达到质量标准和可靠性。

三、PCB 生产制造过程中常见的 9 个 DFM 错误以及预防措施

- 铜条的预防

- 元件选择

- 测试点

- 通孔和钻铜

- 钻头数量应与钻头图相匹配

- 间隙

- 缺少阻焊层

- 酸陷阱

- 丝印检查

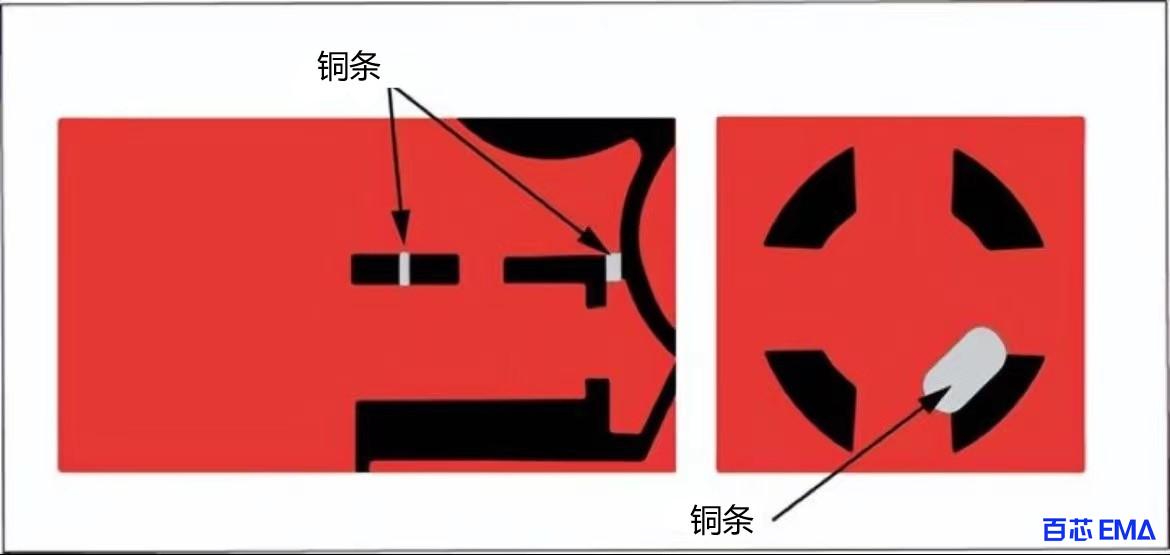

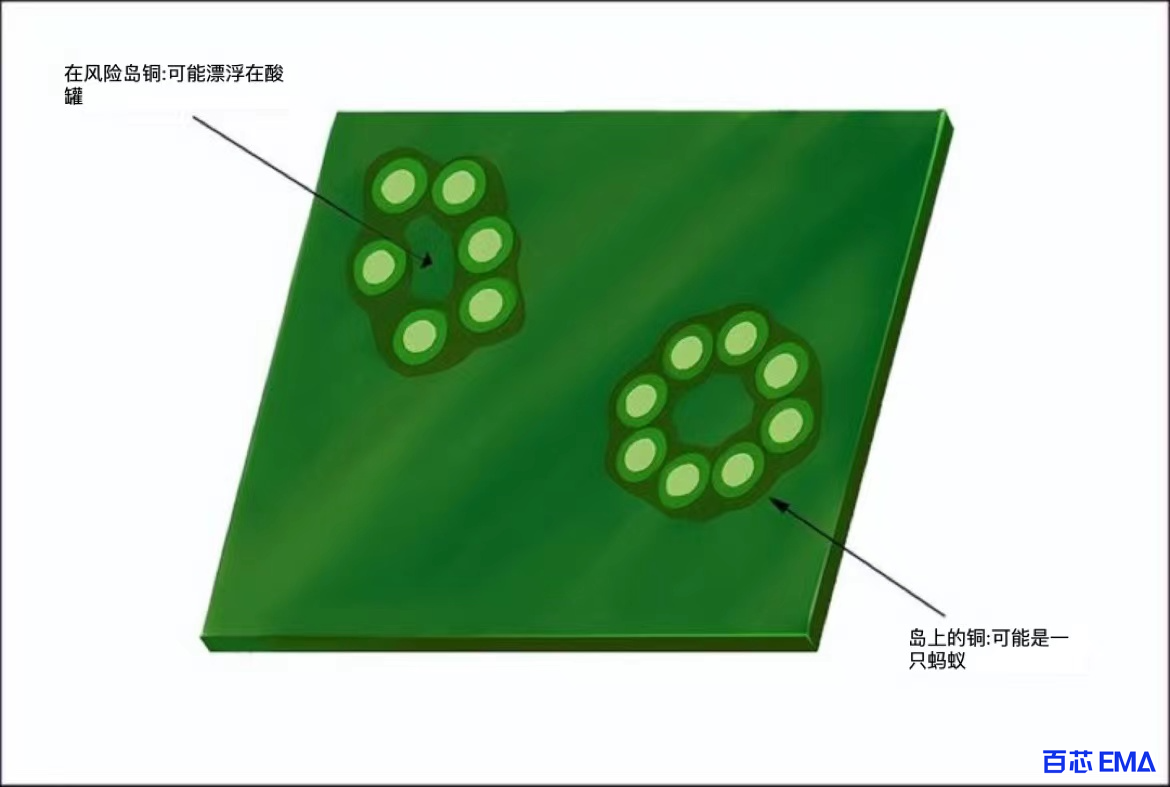

1、铜条的预防

薄片是干膜抗蚀剂的小楔形物,可暴露铜并产生短路。条子可以是导电的(铜)或非导电的(阻焊剂)。

(1)铜条形成的原因

有两个原因导致条子的形成:

- 是铜或阻焊层的长而薄的特征被蚀刻掉,在制造过程中,分离的长铜条会导致短路。

- 通过将电路板设计的一部分切割得太近或太深而形成铜条,电路板的功能可能会因此受到不利影响。

(2)铜条的解决方案

实施最小光刻胶宽度以避免此缺陷,应用相同的净间距(小于 3 密耳)或可移除或填充的气隙。有必要进行适当的 DFM 分析,以确定可能形成裂片的区域并解决问题(如果有)。

1)PCB板上的铜条

PCB 板上的铜条

2)阻焊条的 CAM 快照

阻焊条的 CAM 快照

3)铜条

铜条

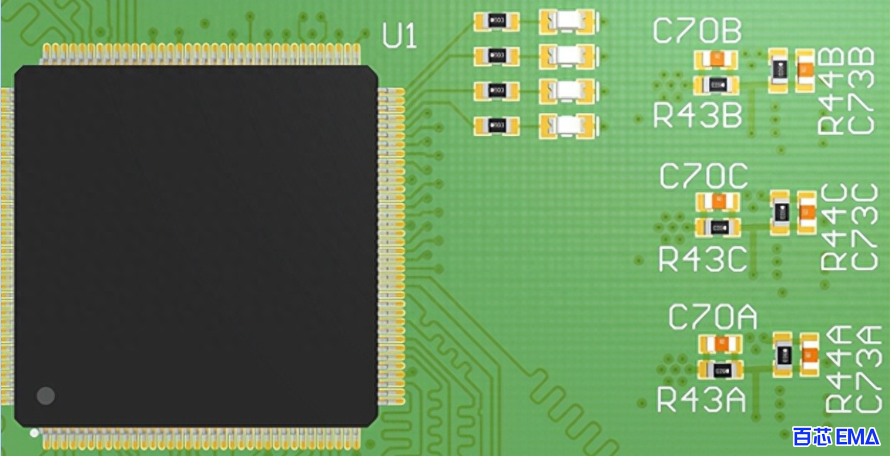

2、PCB 电子元器件的选择

元器件的选择应基于其可用性、交货时间考虑和对过时或者停产部件的监控来完成,这确保了在开始制造之前就可以使用组件。

- 通过正确研究 BOM 来确定组件和封装的尺寸,如果有足够的空间,你可以为电阻和电容选择更大的组件。例如,使用 0603 或 0805 尺寸的电容/电阻代替 0402/0201。

- 选择受电压、电流和频率的影响小的元器件。

- 如果可能,选择较小的包装,过度使用小型元件封装会使电路板组装复杂化,从而使清洁和返工更加困难。

PCB上的小组件

3、测试点

DFM 可制造性分析包括所有重要信号的测试点,以在构建电路板后检查电气连接。如果排除,将很难检查最终产品。以下是一些避免可能的制造问题的提示:

- 为了便于测试,请将所有测试点放在电路板的同一侧。

- 保持测试点之间的最小距离为 0.100 英寸,以提高测试效率。

- 更高的组件指定安装区域。

- 均匀地循环所有测试点,以便使用多个探头轻松访问。

- 设计布局时牢记制造公差。

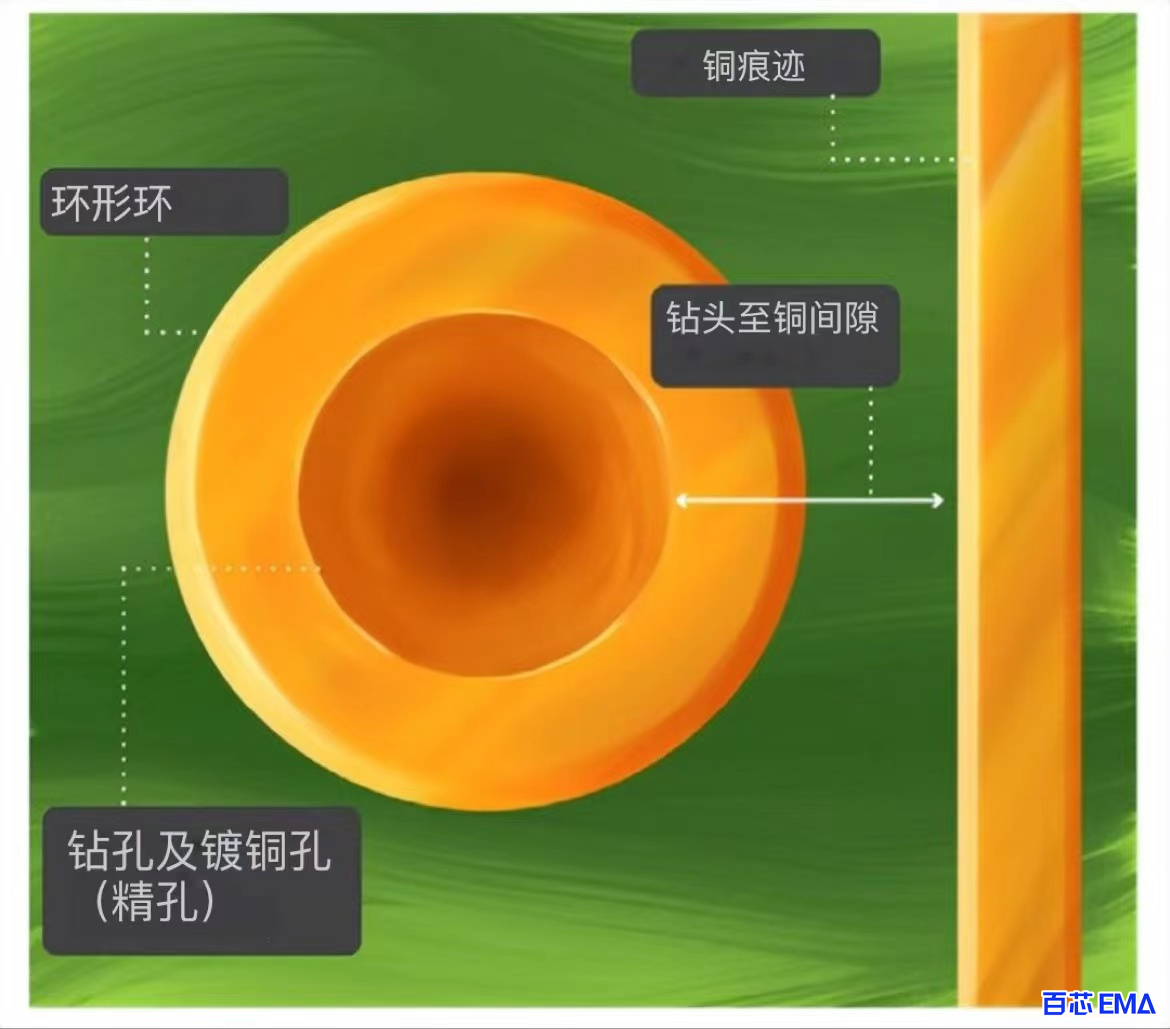

4、通孔和钻铜

(1)钻孔和钻孔直径

钻孔到铜是从钻孔边缘到最近的铜特征的距离。但 PCB Layout 工程师会考虑从成品孔尺寸 (FHS) 到最近的铜特征的钻孔到铜。PCB Layout 工程师应始终考虑钻孔直径(FHS + 钻孔公差)以确定正确的距离。钻孔直径可由下式确定:

成品孔尺寸+公差=钻头直径

通常,距离应为 5-8 密耳,但取决于层数。

电路板布局工具没有任何特定的设计规则检查 (DRC)用于钻铜。但是,如果你在设计中使用足够的间距,则可以有 8 密耳的间隙,这是进行 DFM 分析时要考虑的最重要的属性。

钻孔和钻孔直径

(2)钻到铜间隙

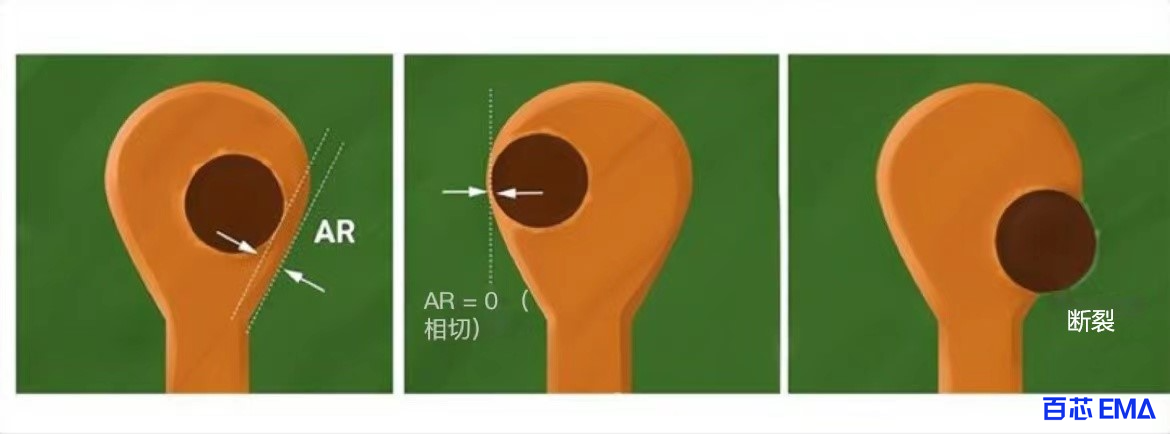

在圆环中,当钻头未能到达所需位置并沿同一轴线偏移时,可能会发生切线或断裂。这会导致边缘互连并影响可靠性。

钻到铜间隙

(3)环形分线器

以下是避免钻井过程中出现 DFM可制造性问题的一些技巧:

- 通过调整更大的焊盘尺寸,在你的设计中加入宽环形环区域,可以确保了良好的导电性和易于在焊盘中间钻孔。

- 验证电镀钻头是否在所有铜层上都有铜焊盘。

- 建议至少 8 密耳的钻孔到铜。

- 保持最小纵横比以防止钻头对准错误。

- 定义钻孔类型 (PTH/NPTH) 和钻孔计数/尺寸。

- 确保铜功能和钻孔适合电路板的轮廓。

- 设计一个大于或等于供应商/制造商可以制造的最小圆环尺寸(4 mil)的圆环。

- 添加泪珠以防止在复杂设计和较小的环形圈中出现环形圈破裂。

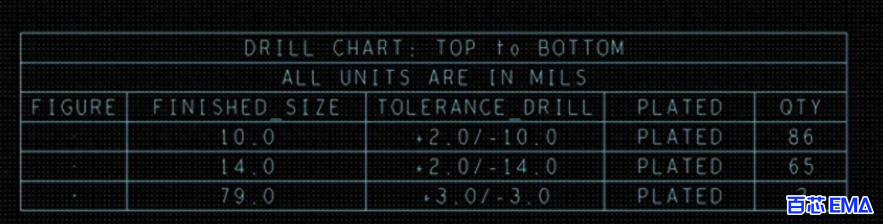

5、钻头数量应与钻头图相匹配

将演练次数与演练图表相匹配至关重要。晶圆厂图纸中包含钻孔图,有时钻探图表与实际钻探计数不匹配,在这种情况下,你将需要修改或重新生成钻取图。

示例钻孔图 PCB

作为一个简单的设计点,尽量减少 PCB 布局中使用的不同钻孔尺寸的数量。最好选择一两个通孔尺寸来处理信号的大部分层转换,并可能选择其他一些用于安装孔或非电镀孔的通孔尺寸。

6、间隙

在 PCB DFM可制造性生产中需要观察三种间隙。

(1)边缘间隙:

有一些 PCB Layout 工程师忘记在铜和 PCB 边缘之间提供足够的间隙。如果电流施加到相邻层,铜与边缘的接近会在相邻层之间产生短路,这是电路板周边暴露铜的结果。可以通过在设计中增加间隙来解决边缘间隙。检查以下近似值:

- 外层:0.010”

- 内层:0.015”

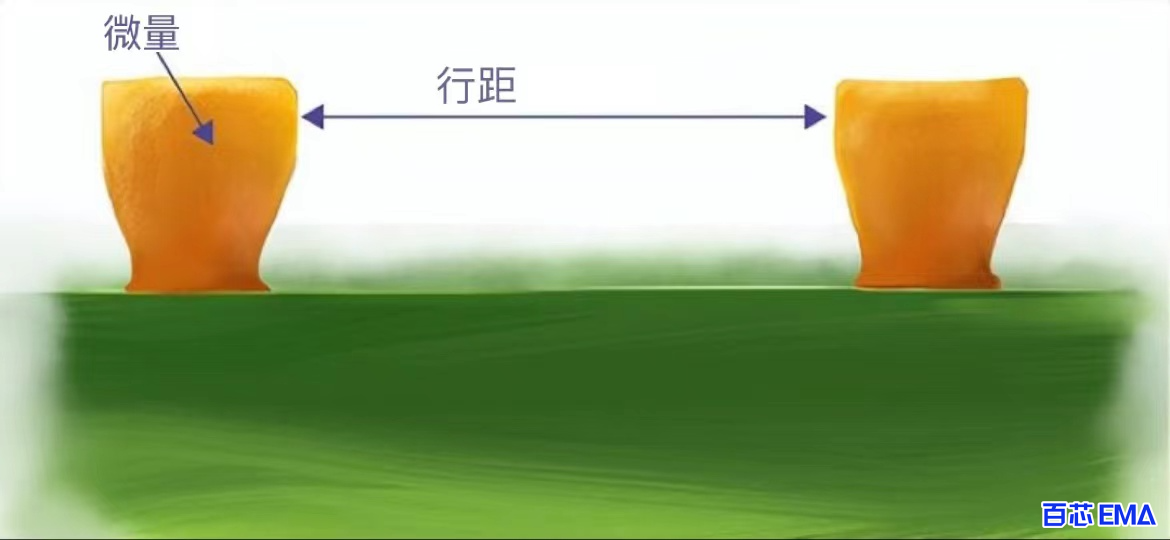

(2)线间距:

线间距是两个导体之间的最小距离,取决于材料、铜的重量、温度变化和施加的电压,这也取决于制造商的能力。

线间距

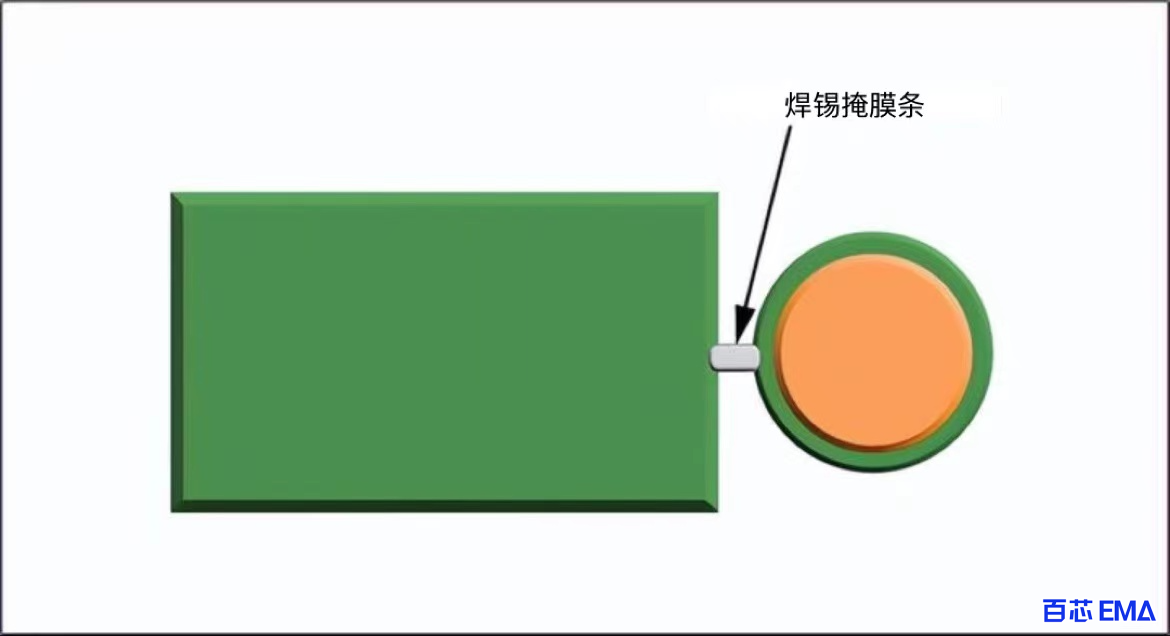

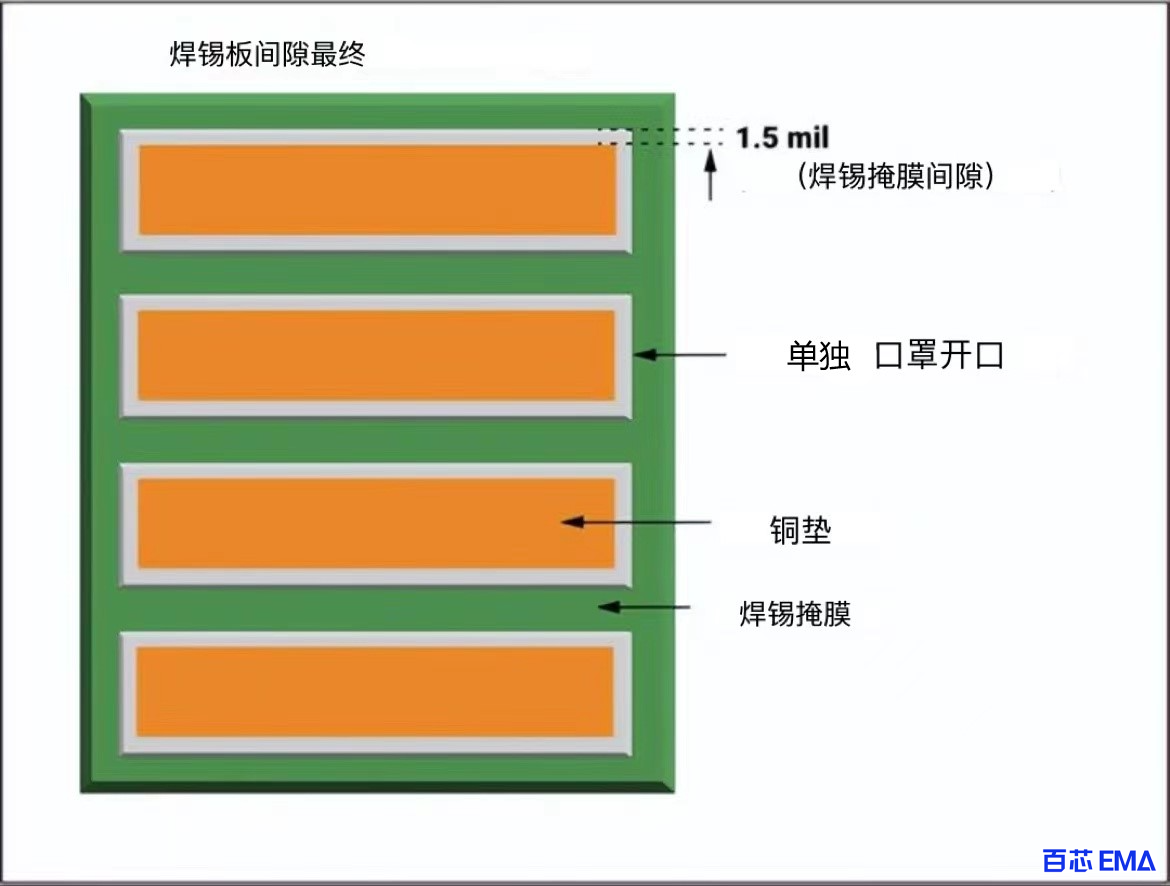

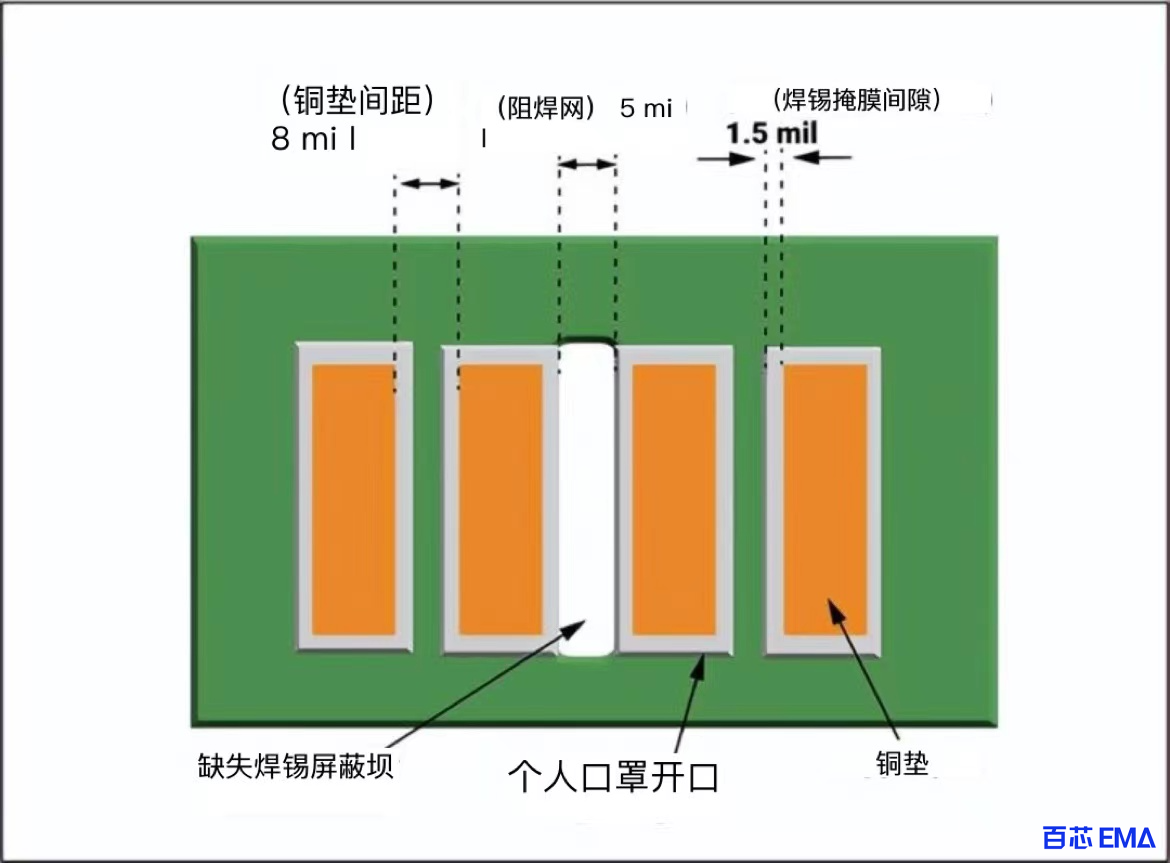

(3)阻焊层间隙:

- 保持阻焊层间隙大于焊盘,但阻焊层定义的焊盘除外。

- 防止焊桥的最佳方法是将掩膜开口延伸到铜焊盘上或提供桶形浮雕(阻焊层间隙 = 钻孔尺寸 + 3 mil)。

阻焊层间隙

7、缺少阻焊层

有时,焊盘之间可能部分或完全不存在阻焊层,这会使多余的铜暴露出来,从而导致影响电路板性能的焊桥和短路。

当阻焊层未定义或较大电路板的设置应用于较小电路板时会发生这种情况,从而导致较大的焊盘孔。

阻焊层设计

建议遵循以下阻焊层设计技巧:

- 阻焊层的相对尺寸应比特征尺寸大 4 mil。

- 保持阻焊层宽度/桥接至少为 4 mil。

- 将铜特征边缘和焊料边缘之间的间距保持为 2 mil。

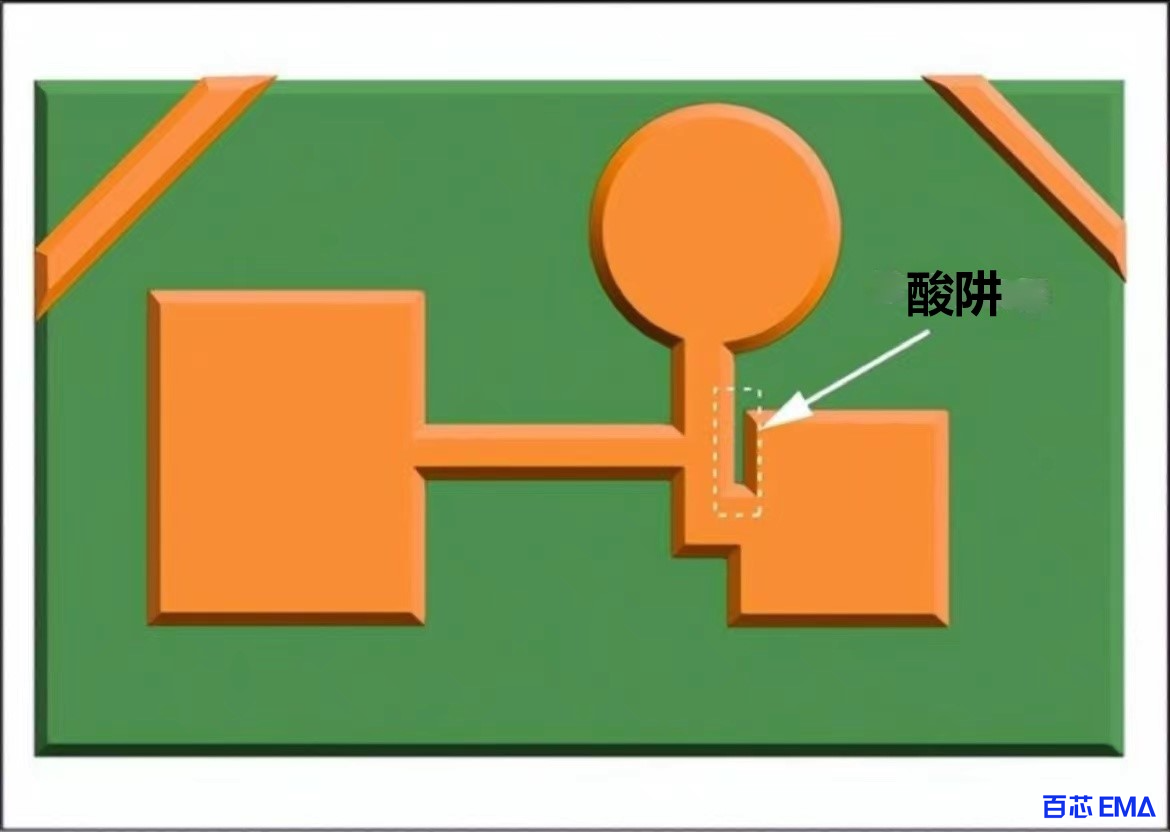

8、酸阱

另一个需要注意的 DFM 错误是酸阱,包含锐角的设计会将酸浓度吸引到该区域,这可能导致过度蚀刻的迹线和开路。

酸阱

避免以锐角铺设到焊盘的走线,将走线放置在相对于焊盘 45° 或 90° 的位置,验证走线后没有任何走线角度产生酸陷阱。

9、丝印检查

丝印检查涉及将影响 DFM可制造性并防止可能出现的错误的不同属性,以下是一些建议:

(1)方向

丝印可能位于焊盘上,这应该通过运行 DRC 来检查。丝网印刷也可以与通孔重叠,尽管如果通孔是帐篷的,这是可以接受的,这可能在旋转文本和调整组件参考指示符标记时发生。修剪跨越焊盘和过孔的参考指示标记以防止重叠。

确保丝印方向一致

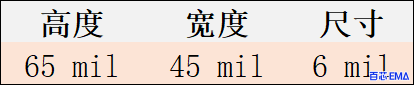

(2)线宽和文本高度

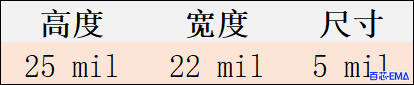

通常建议最小线宽为 4 mil,文本高度为 25 mil,以便于阅读。始终使用标准颜色和较大的形状以获得良好的表现。通常,大小应为 35 mil(文本高度)和 5 mil(线宽).如果板子不密集并且有足够的空间放置大文本,建议参考以下尺寸:

线宽和文本高度表

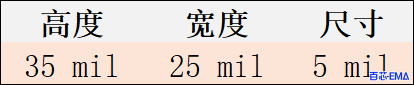

如果上述规格不适用于中密度板,建议参考下面尺寸:

线宽和文本高度表

当上述尺寸不起作用时, 对于中密度板,建议参考下面尺寸:

线宽和文本高度表

(3)丝网印刷方法

具体方法会影响许多设计参数,如尺寸、间隙等,以及焊盘、通孔和走线等元素。根据手动丝网印刷、液体照片成像和直接图例印刷指定丝网印刷方法。

标记优先级:根据分类对丝印标记进行优先级排序:法规要求、制造商标识、装配辅助和测试辅助。

以上就是关于 PCB 生产制造过程中常见 9 个的 DFM 错误以及预防措施简单的介绍。

关于DFM分析的更多内容,欢迎阅读以下文章: