PCB改版次数过多,记不住怎么办?一定不要忘记PCB设计清单

PCB设计发布于 • 阅读量 736

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

今天是关于PCB 设计清单、PCB设计清单包含的内容、PCB设计清单的功能。 (篇幅较长,文字较多,建议收藏后观看)

通常来说,PCB 设计清单在 电路项目中必不可少的,通过 PCB 设计清单可以用来检查 电路板的要求。根据 PCB 的规格, PCB 设计清单中所含的参数也会不一样。

PCB 设计会涉及到很多的内容,某一个元器件的错误就可能会导致非常严重的错误,这个时候就需要用 PCB 设计清单,可以进行对比检查。

这里主要设计到了,PCB 设计清单的功能。

一、PCB 设计清单

PCB 设计清单检查,主要包括以下内容:

- 1、机械检查

- 2、钻孔检查

- 3、元件放置检查

- 4、路由检查

- 5、阻焊层和焊膏检查

- 6、丝印检查

- 7、Fab 笔记检查

- 8、生产文件检查

- 9、BOM 文件检查

1、机械检查

机械检查包括以下内容:

1)验证裸板的尺寸。

2)检查钻孔图上的孔和通孔。

- 从板边缘安装孔尺寸和孔到孔尺寸。

- 安装孔的默认尺寸应为 3.3 mm。一般孔径不应小于3.3毫米。

3)安装孔和非电镀孔应该有反焊盘 (清除铜区)。

- 螺钉头/螺母尺寸的螺钉头应比孔直径大 40 密耳。

4)检查镀层细节,例如厚度和状态(孔是镀层还是非镀层)。

5)删除不需要的存根,并检查是否出现重叠的丝印。

6)验证连接器的位置和布置。

7)通过在不同方向上旋转和排列的 3D 视图,检查 3D 文件以获得组件放置和排列的 3D 视图。

8)删除不需要的层。

2、钻孔检查

钻孔检查包括以下内容:

1)将最新/更新的钻孔图发送给制造商。

2)钻孔图表应该有每个钻孔尺寸的单独钻孔符号。

- 使用“+”表示过孔

- 带字母的方形镀孔

- 带字母的三角形用于非电镀孔

3)确保钻图正常显示。

- 电镀孔的 ±3 密耳公差。

- 非电镀孔的 ±2 密耳公差。

4)可以根据通孔钻和焊盘尺寸调整通孔的公差。

- 通常通过公差设置为 ±2 密耳。

5)检查所有钻头是否都是整数。

6)验证每个钻头是否与所需值匹配。

3、元件放置检查

元件放置检查主要包含以下内容:

1)生成 3D 文件并检查组件和连接器方向是否正确。

- 将配合的 3D 模型连接器放在 PCB 连接器上,并确保它们正确配合,并且连接器之间有足够的空间。

2)在电源引脚附近放置去耦电容。

3)验证ESP 组件是否靠近连接器放置。

4)检查靠近源的串联电阻以避免 EMI。

5)根据数据手册指南设计电源系统。

6)尽可能为连接器引脚添加信号名称。

7)检查连接器封装的位置界限是否大于板连接器的配对连接器。

- 有时配合连接器比 PCB 连接器大。

8)确保模拟和数字电路彼此远离。

- 模拟和数字电路中的元件放置。

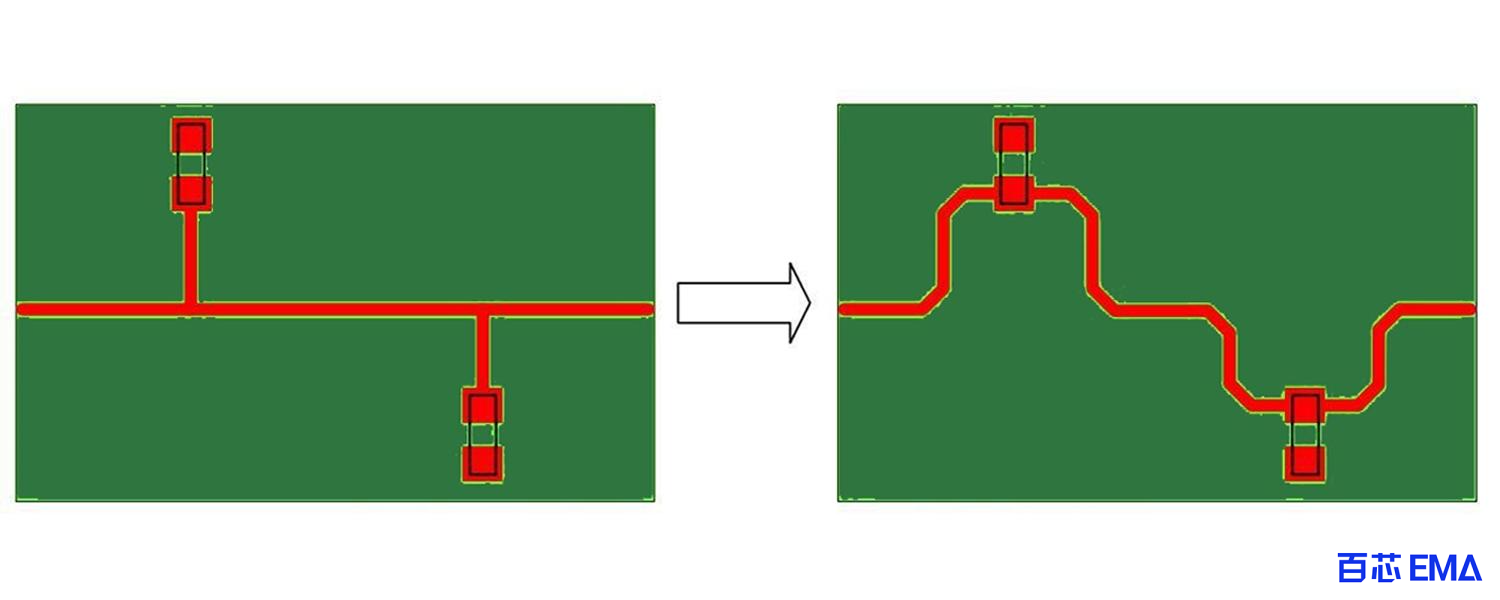

4、路由错误

路由错误主要包含以下内容:

1)走线宽度:帮助了解走线的阻抗和载流能力。

2)走线间距:有助于抑制串扰并保持不同信号的受控阻抗。

3)走线间距还取决于铜的厚度,例如,2 盎司铜线需要 8 mil 的走线间距。

路由错误

4)长度匹配公差:这可确保偏斜在可接受的范围内。

5)路由拓扑:检查关键网络上的路由拓扑。

6)过孔数:每个过孔或互连上都存在一定量的损耗和反射,特别是在高速信号的阻抗控制走线上。

- 应限制在少数,以避免信号失真。背钻是防止高速网络上非常高带宽的传输线中的短截线的合适方法。

5、阻焊层好焊膏检查

阻焊层 和 焊膏检查 主要包括以下内容:

1)检查所有 SMD 组件是否已定义阻焊层和焊膏。

2)验证通孔组件是否有阻焊层。

3)确保阻焊层桥接的 DRC 设置为 8 mil(最小 5 mil)。

4)QFN IC 的外露中心焊盘应有小块焊膏。

6、丝印验证

丝印验证包含以下内容:

1)验证丝网印刷的序列号/装配号的修订号、日期和空格。

2)检查连接器引脚、功能组和高密度芯片的标签。

3)包括板上的保险丝尺寸和类型。

4)标记 LED、按钮、安装孔和跳线。

5)所有图例文本应具有相同的大小,并以一个或两个方向阅读。

6)检查所有极化组件是否有极性标记并且清晰可见。

7)确保所有 IC 都有引脚 1 指示并且清晰可见。

7、Fab 笔记检查

制造说明应包括:

1)法布图

- 提到了板的等级(IPC等级1/2/3)。

- 阻抗跟踪细节层明智。

- 阻焊层的颜色(蓝/绿)。

- 最小钻头尺寸和环形圈的细节。

2)层堆叠

- 标记板厚度。

- 铜和介电层厚度。

- 绝缘层和材料名称和厚度。

- 添加关于盲孔和埋孔的注释(通孔数量和层详细信息)。

- 提及有关过孔填充的详细信息,尤其是BGA中的焊盘中过孔。

- 基准点(至少 3 个基准点)。

8、生产文件检查

这些文件包括质心文件、材料清单 (BOM)、网表文件和 Gerber 文件。执行以下检查以确保生产文件无错误。

1)验证内层的数量以及电源和接地层的位置。

2)检查数控 (NC) 钻孔文件,该文件参考了有关通孔和孔钻孔的尺寸和位置的信息。

3)验证拾放文件以准确组装 SMT 和通孔组件。

- 组件参考指示符。

- 组件质心的 XY 坐标。

- 以度为单位的组件旋转方向(顺时针旋转表示正值,逆时针旋转表示负值)。

- 需要放置组件的电路板一侧(顶部或底部)。

3)检查 IPC-356 网表文件,其中包含引脚编号、网络名称以及起点和终点的 XY 坐标。

- 该文件基于 Gerber 和钻孔数据,并以 ASCII 文本格式设置。

4)验证对于在 CAD、CAM 和电路板制造之间交换数据至关重要的 ODB++ 文件。

5)检查 APR 库文件。

- 这是 Altium Designer 的孔径库文件,帮助设计人员绘制和仿真电路。

6)检查EXTREP 文件,它是 Altium 的扩展报告文件。

7)创建一个包含以下详细信息的 pdf 文档:

- 顶部和底部组件

- 工厂图纸

- 钻孔图

9、BOM 文件检查

BOM检查包含以下内容:

1)检查BOM 中是否标记了 DNI 组件。在底部制作一个单独的列表。

2)检查材料清单并交给制造商。

3)确保将更新的(最新的)BOM 文件发送给制造商。有时设计人员在设计中进行更改而忘记更新 BOM 文件。因此,请跟踪更改并及时和制造商沟通。

4)检查过时和缺货的组件,并准备好使用替代组件。

以上就是关于 PCB 设计清单的相关知识,希望大家多多支持。