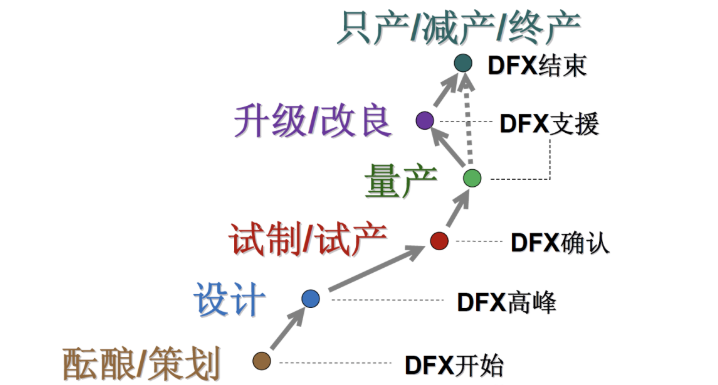

影响 PCB 组装加工的15条PCB 设计要点总结,快点码住,关键时候救命

DFM发布于 • 阅读量 644

百芯EMA-国内DFM可制造性分析工具:PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

PCB 组装工艺基于 PCB 设计的生产数据和 PCB 制造的规范,良好的 PCB 设计有利于后续的 PCB 组装加工,而不完整的 PCB 设计将影响加工过程,甚至影响 PCB 组装产品的质量。

这里主要是关于:影响 PCB 组装加工的 PCB 设计要点

1、焊接处不能有丝印,SMT 焊盘上的丝印会影响组装的质量。

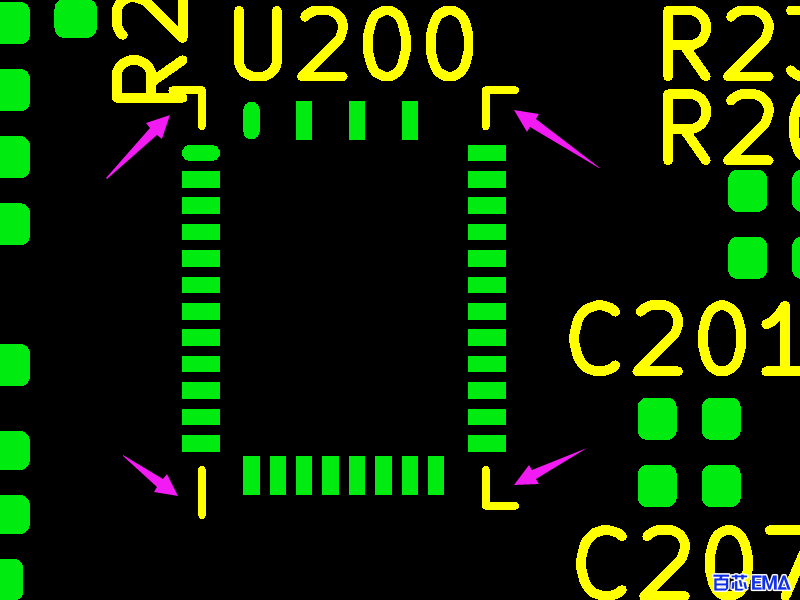

SMT 丝印错误设计

但有时某些关键 IC 的丝印标记是必要的,因为可以用来识别焊接质量的偏差(特别是对于一些高贵重的 QFN 元件),因此 IC 的边缘元件可以放在 SMT 区域的角落避免焊接焊盘出现任何重叠问题。

更改 IC 边缘标记以避免焊接焊盘出现任何重叠问题。

更改IC 边缘标记

2、元件/PCB板边/铜箔间距:铜箔与板边的最小距离为0.5mm,元件与板边的最小距离为5.0mm,焊盘与板边的最小距离为4.0mm。

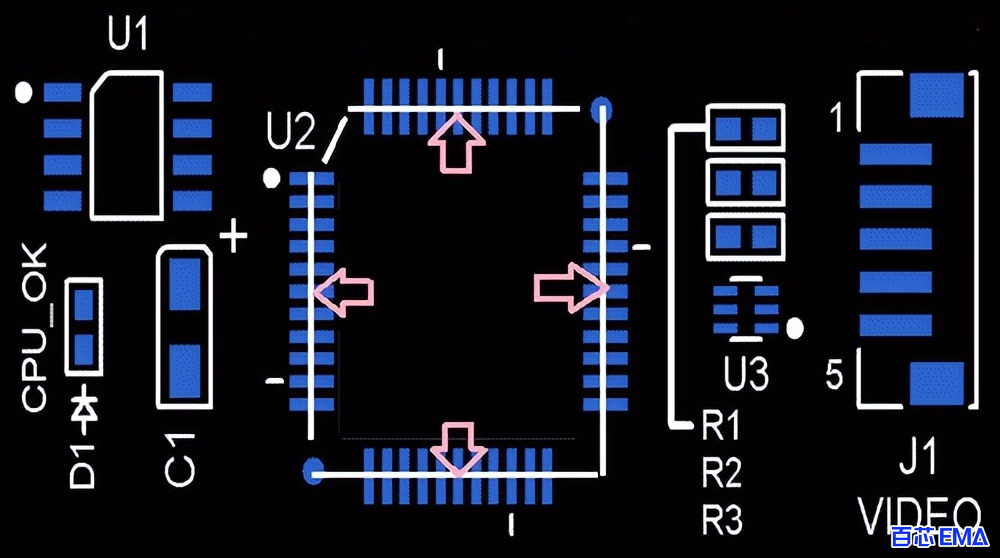

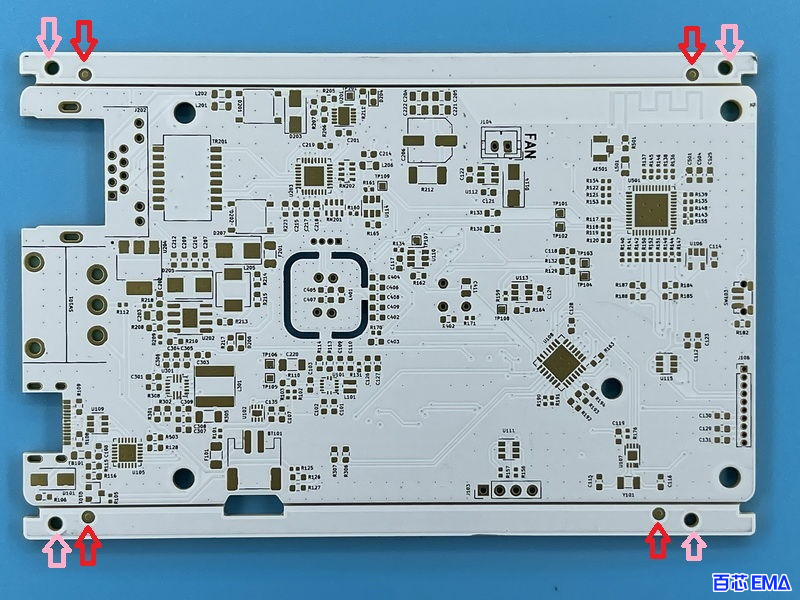

3、Mark点和工装孔的必要性:Mark 点(下图中的红色箭头)需要放置在单个 PCB 或者面板上,在组装机器上用作锡膏印刷或贴片机的参考位置,确保 PCB 组装过程中可以精准地进行电子元器件焊接。

通常圆形Mark 点的最小直径为 0.1mm。

PCB Mark 点和工装孔

工装孔也是非电镀孔,正常尺寸为3.0mm,数量至少 3 个,放置在 PCB 板上。用于固定PCB板,使其在电子测试等生产过程中 PCB 不能自由移动,这是为了方便 PCB 制作和制造过程所必需的孔。

4、设计双面板时,要注意金属外壳的元件。DIP 时外壳与 PCB 接触时,顶层焊盘不能打开,必须涂上阻焊油或丝印油。

5、请勿将跳线放置在 IC 、电机、电位器或其他具有大型金属外壳的部件下方。

6、电解电容不能接触发热元件,如大功率电阻、热敏电阻、变压器、散热器等。电解电容与散热器之间的最小距离为10mm,其他元件与散热器之间的间隔为2.0mm。

7、大型元件(如直径15mm以上的变压器、电解电容、大电流的插座)应增加焊盘。

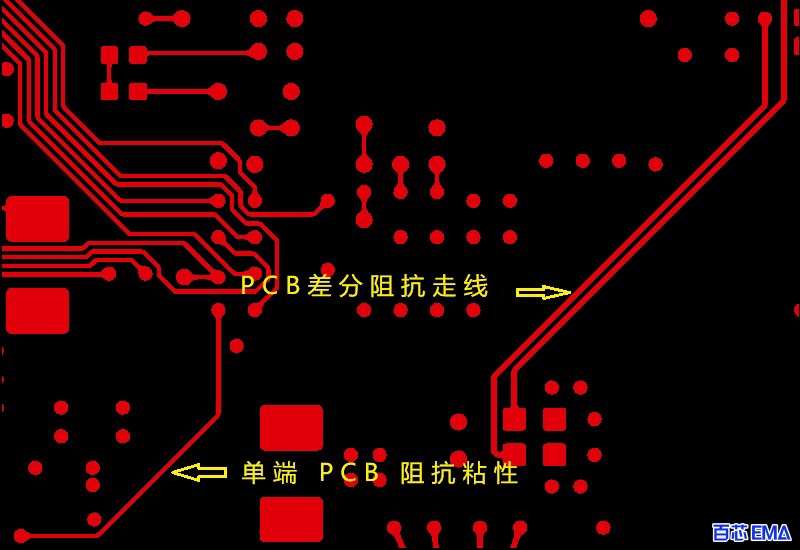

8、最小走线宽度/间距:0.1mm,如果线宽/间距小于0.1/0.1mm,制造成本会相应提高。当然,如果产品是高集成电路设计,且 PCB板 的物理尺寸有限,则必须考虑较小的走线宽度/间距,并且制造成本处于合理范围区。

阻抗轨迹图解

9、螺丝孔半径 5mm 范围内不应有铜箔(需接地的除外)及元件(或按结构图要求)。

10、一般通孔安装元件的焊盘尺寸(直径)为孔径的两倍。双面板最小为1.5mm,单面板最小为2.0mm。如果没有圆垫,可以使用腰垫。

11、如果焊盘中心距小于 2.5mm,周围焊盘应包裹丝印油,丝印油宽度为 0.2mm。

12、对于需要通过锡炉焊接的元件,焊盘应远离锡位。焊盘方向与过锡方向相反,为 0.5mm至1.0mm。主要用于一侧的背焊垫,避免过炉时堵塞。

13、大面积 PCB 设计时(大于约 500cm 以上),为防止PCB板过锡炉时弯曲,在没有元件的PCB板中间应留有 5mm 至 10mm 的间隙(可走线)用于加弯筋,防止过锡炉时弯曲。

14、为了减少焊点短路,所有双面过孔均不开阻焊窗。

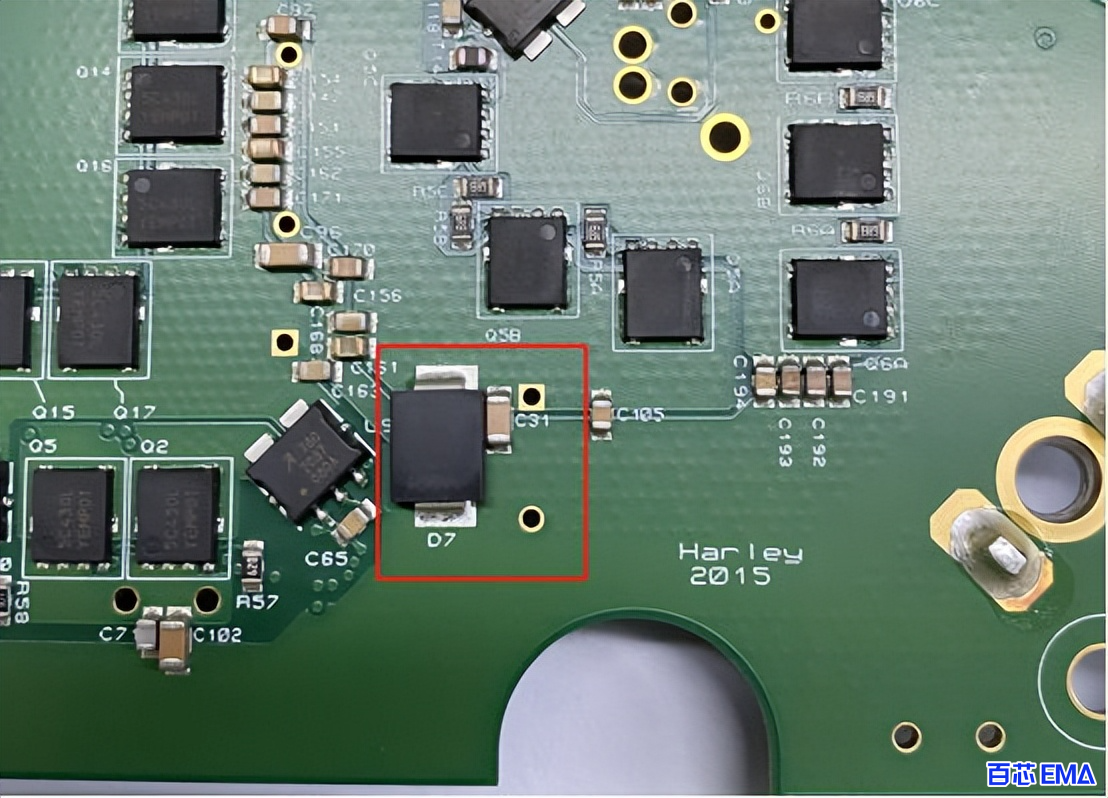

15、SMD 元件或通孔焊接元件之间保持足够的物理间距,否则避免任何潜在的边缘重叠问题,这会给 SMD 组装过程带来额外的麻烦(偏差焊接问题)。

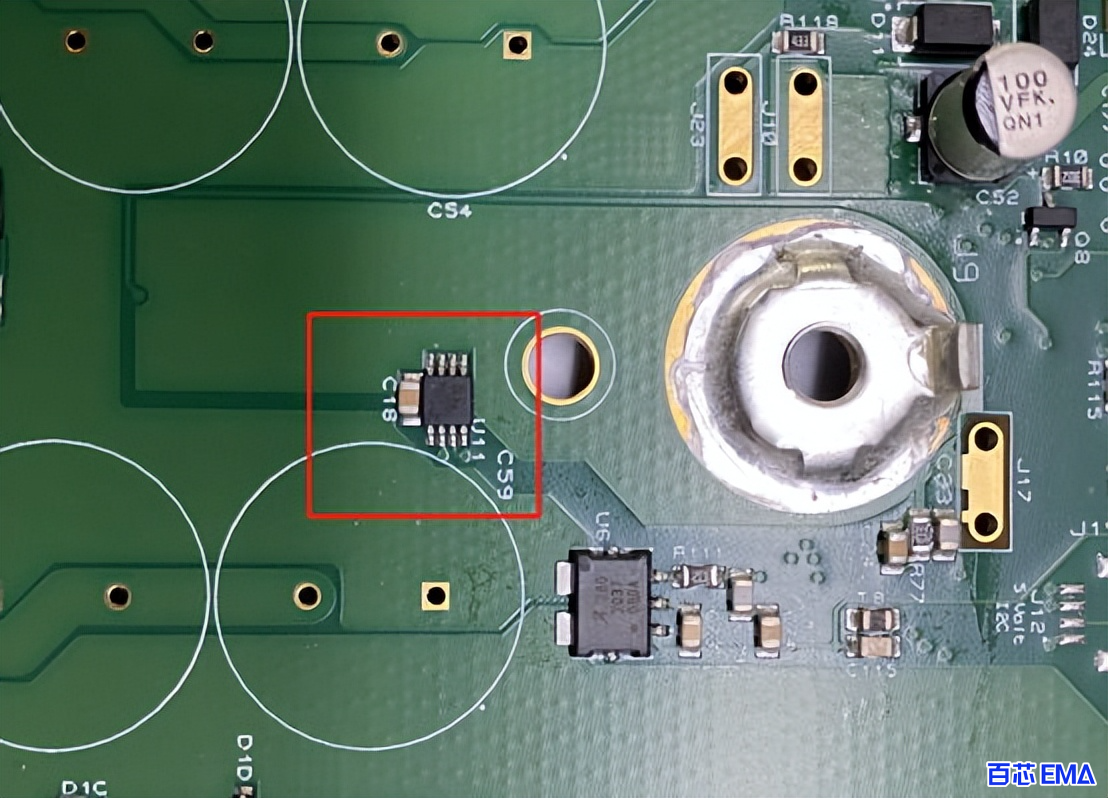

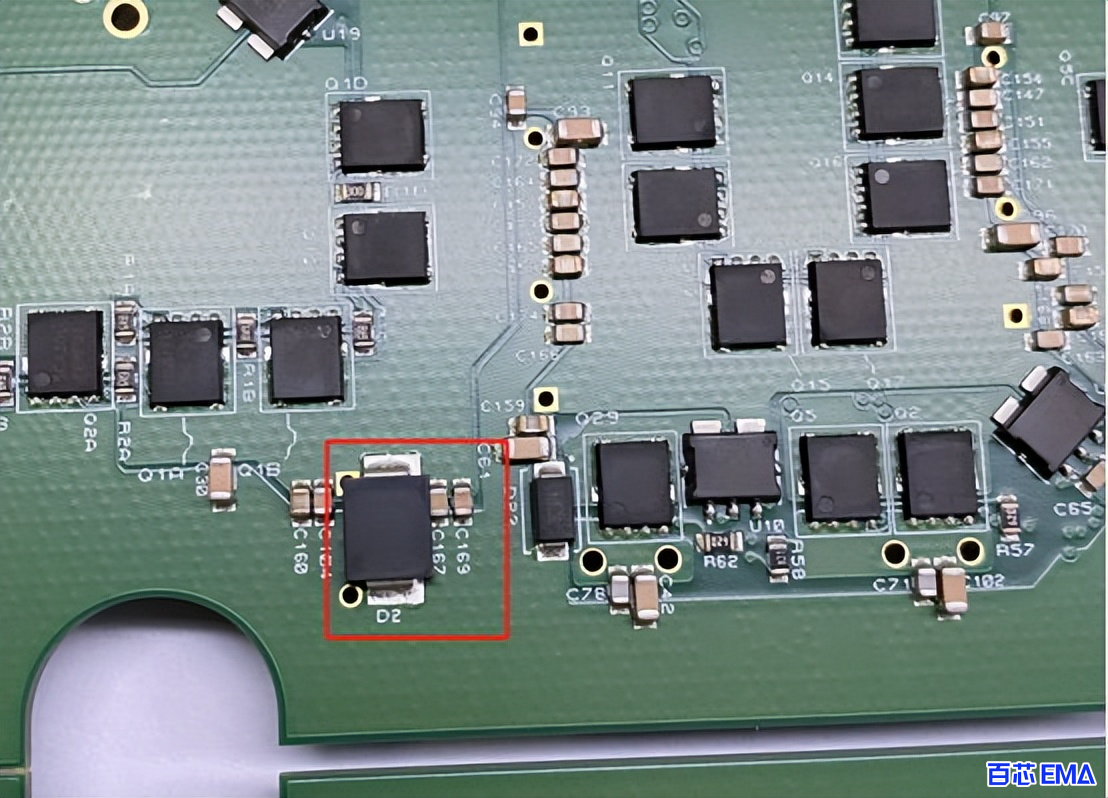

由于 SMD 元件之间的间距过窄而导致焊接偏差

由于 SMD 元件之间的间距过窄而导致焊接偏差

由于 SMD 元件之间的间距过窄而导致焊接偏差

来源:https://wellerpcb.com

以上就是关于15条 PCB 设计要点。

关于PCB设计的更多内容,欢迎阅读以下文章:

PCB去耦电容怎么放置?怎么选择去耦电容?图文结合,一文搞定

【干货 】6 个PCB layout 技巧详细总结,提前避免 PCB 布局错误