什么是PCB背钻?PCB背钻有什么作用?PCB背钻工艺流程,一文搞定

DFM发布于 • 阅读量 12351

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

这篇文章主要是关于:PCB 背钻、PCB 背钻的作用、PCB 背钻工艺流程

一、为什么使用 PCB 钻孔?

当 PCB 板传输信号时,接收到的信号质量会受到信号噪声、串扰效应和其他不良影响的失真。因此必须进行相应的 PCB设计和制造,以此解决问题,可以利用背钻工艺解决以下问题:

1、减少存根效应

- 剩余的通孔短线充当谐振天线,产生阻抗不连续性并在较高频率下辐射 EMI 。

- 对非关键部分进行背钻可减少短截线的长度,从而最大限度地减少不需要的共振和辐射。

2、提高信号完整性

- 较短的短截线允许信号传播到相邻层,同时减少反射和衰减。

- 提高了跨层的信号质量和时序,特别是对于多千兆位数据速率。

3、更紧密的路由通道

- 减少短截线可以缩小布线迹线的通道间间距。

- 通过防止相邻走线之间的耦合来实现更高的布线密度。

4、更紧密的层堆叠

- 较短的通孔需要更薄的环形圈和反焊盘间隙。

- 可以构建更紧密的核心堆叠距离,长通孔无法到达这个效果。

4、减少 EMI 辐射

- 由于天线效应较小,较短的短截线辐射的 EMI 较小。

- 有助于满足 EMI 和 EMC 合规性要求。

5、支持高密度 BGA

- 最大限度地减少密集 BGA 封装中的短截线效应。

- 允许逸出来自 BGA 球的大量信号。

总之,背钻为高速数字和射频PCB 的信号质量、EMI 控制和布线密度提供了切实的改进。

PCB 背钻

二、什么是 PCB 背钻?

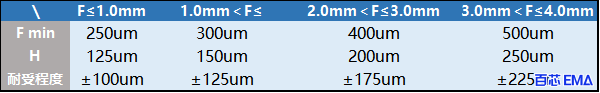

1、PCB 背钻定义

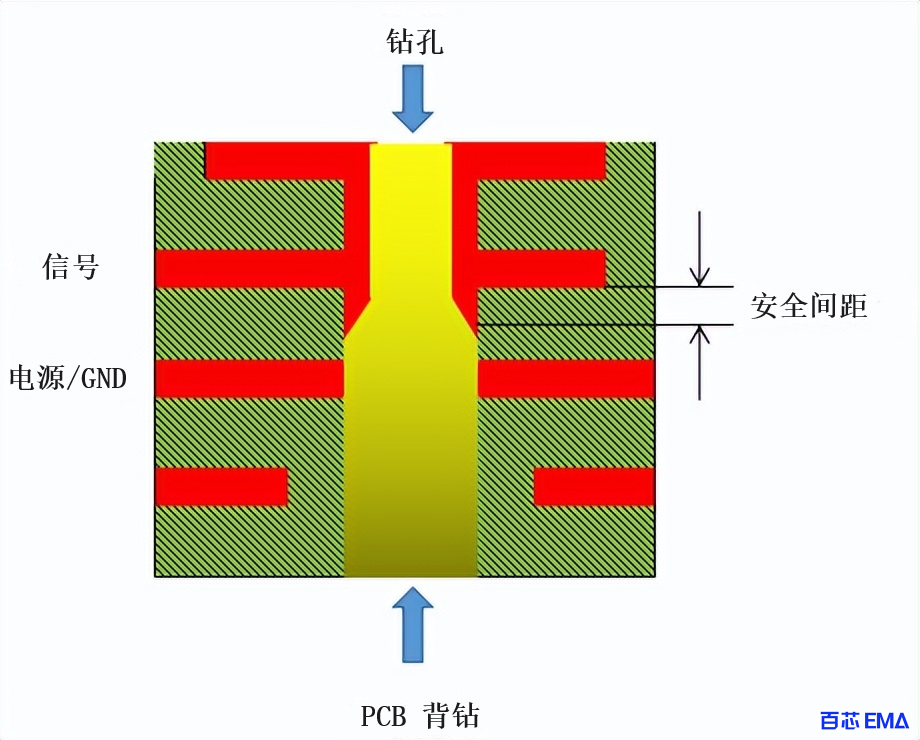

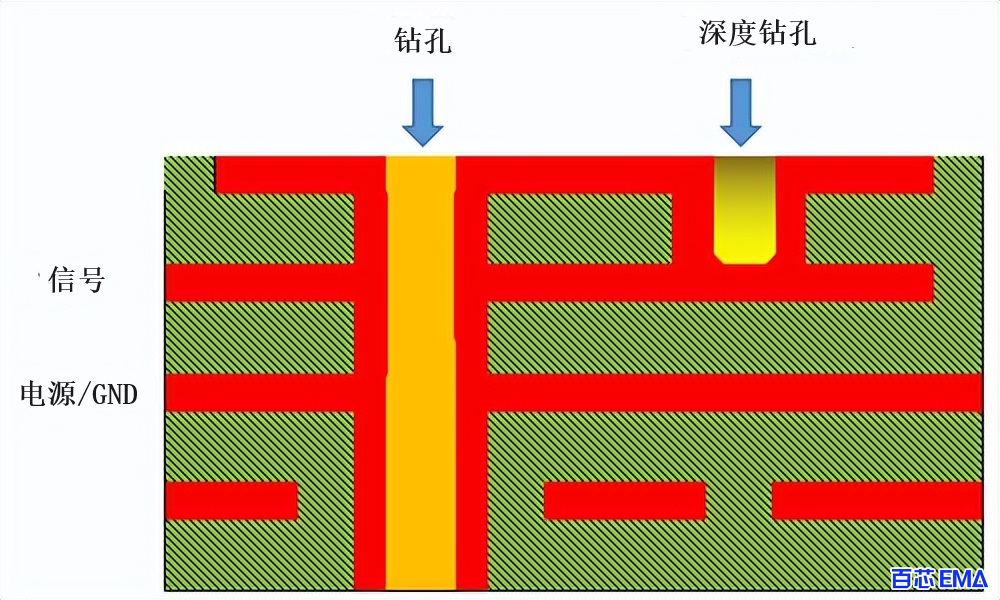

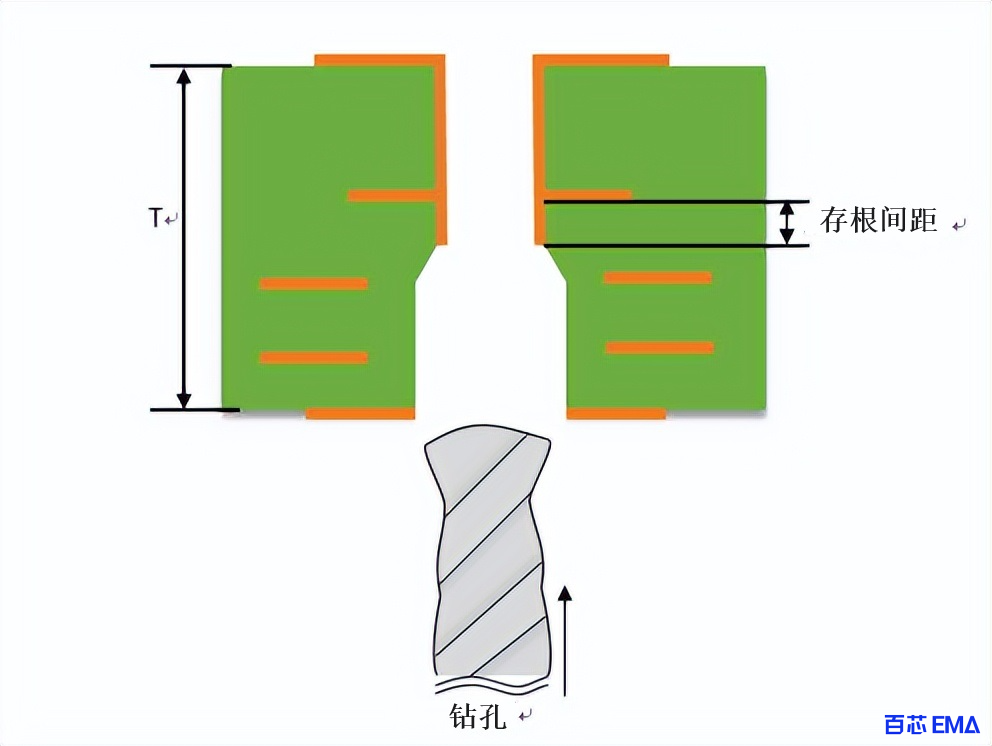

背钻(或称为受控深度钻孔(CDD))是一种用于从电子 PCB 板的镀通孔(通孔)中去除部分未使用的铜桶的技术。

背钻钻孔工艺也称为 PCB 控制深度钻孔。在背钻工艺中:控制深度公差是限制钻孔深度的关键参数,以确保钻孔不会伤害到有用的铜,而有用的铜应作为其他层的导电。

因此,背钻技术不能完全去除过孔短截线,但必须保留有用的铜管原样。通常,它会残留一点(短截线长度小于10mil)。

PCB 背钻

2、PCB 背钻设计参数

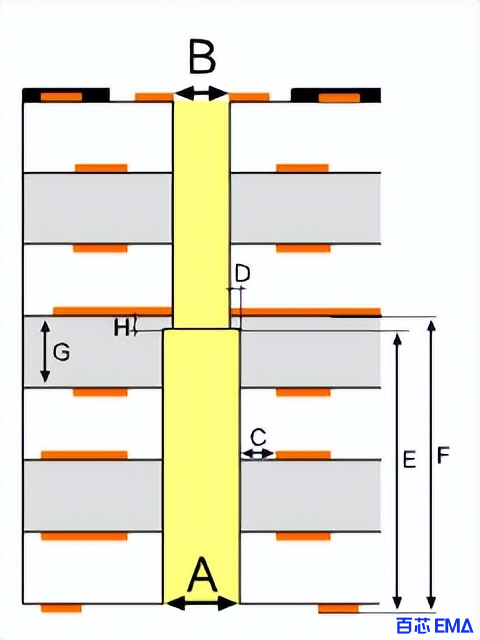

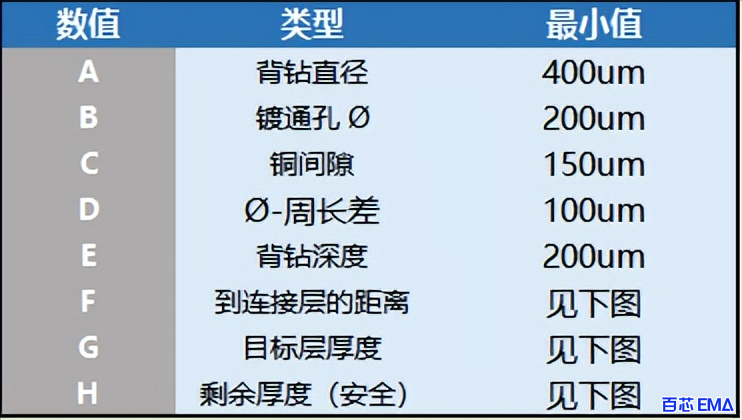

PCB 背钻设计

PCB 背钻设计参数

背钻所需的目标层厚度“G”,如果需要特殊层构建,需要遵守下面的要求,如果没有特殊的层堆叠,对“G”的厚度进行必要的厚度计算。

背钻所需的目标层厚度“G”

3、PCB 背钻的一般特征

- 背面大多是硬板

- 一般用于8层及以上

- 板厚超过2.5mm

- 最小夹持尺寸为0.3mm

- 背钻比过孔大0.2mm

- 背钻深度公差+/-0.05MM

PCB 背钻前后对比

三、PCB 制造过程中的背钻工艺流程

- 对 PCB 进行钻孔以形成连接多层板的通孔。

- 电镀前先用干膜密封定位孔。

- 在孔上镀上铜以形成导电路径。

- 在电镀 PCB 上创建外层图形。

- 外层图形制作完成后,在 PCB上进行图形电镀。在此工序之前,对定位孔进行干膜密封处理。

- 进行背钻时,利用初始钻孔过程中使用的定位孔进行对准,并利用钻头对需要此过程的电镀孔进行背钻。

- 背钻后,需要清洗 PCB ,以去除背钻中可能存在的任何残留钻屑。

- 检查电路板以验证背钻孔过程是否准确执行以及信号完整性是否已增强。

PCB 制造过程中的背钻工艺流程

四、背钻 PCB 设计注意事项

需要将背钻层单独输出给PCB板厂家,并注明哪层到哪层需要对应的背钻。背钻孔尺寸需比首钻孔至少大0.2mm,背钻穿层需保证首钻孔孔迹0.35mm(背钻孔0.2mm)。

设计PCB叠层时,应考虑介质厚度,避免背钻将走线钻出。如果需要钻孔至“ M ”层,则邻近不需要钻孔的层与M层之间的介质厚度(距离)应至少为0.2mm。

背钻 PCB设计时的一些注意事项:

- 根据高速布线需求清楚地识别内层上的背钻位置。

- 保持环形圈宽度等于或大于反垫间隙,以保证结构可靠性。

- 禁止在 BGA 封装或连接器下反钻孔。

- 使用不同的钻具编号将背钻孔和非背钻孔分开。

- 使用 FR4 等玻璃纤维增强介电材料来防止破裂。

- 确认板材车间具有背钻能力和质量标准。

- 要求成品孔尺寸比钻头直径小 0.25 至 0.5 毫米,以考虑镀层。

- 验证背钻对准能力和公差

五、影响 PCB 背钻效果的因素

在决定在 PCB 设计中使用背钻之前,需要考虑几个可能影响其有效性的因素。

1、电路板材料和厚度

背钻孔工艺的有效性会受到 PCB 材料和厚度的影响。例如,FR-4 材料常用于PCB,并且相对容易钻孔。然而,其他材料(例如陶瓷或金属芯板)由于其硬度或导热性,可能需要不同的钻头和钻孔参数。

2、过孔尺寸和间距

过孔尺寸和间距也会影响背钻工艺的有效性。较小的通孔可能需要更精确的钻孔,而较大的通孔可能需要更大的钻头或多遍。

3、走线和平面间隙

此外,考虑钻头与周围特征(走线和平面层)之间的间隙也很重要。在某些情况下,间隙不足可能会导致钻头意外钻穿平面或走线层,从而损坏电路板。

PCB 背钻

六、PCB 背钻对制造的影响

PCB 背钻孔会影响 PCB 制造的某些方面:

- 额外的钻孔步骤增加了制造时间和成本。

- 更紧密的间隙可能需要更薄的芯材或预浸料。

- 精密背钻需要更先进的钻孔设备。

- 如果背钻关闭, PCB 良率可能会受到影响。

- 需要额外的数据准备(钻孔图纸、NC 钻孔文件)。

- 需要工程师和板材车间之间的密切沟通,仔细规划。

- 在具有厚芯或不均匀层堆叠的板上进行背钻 比较困难。

PCB 背钻

希望大家多多支持我们 EMA。

关于 PCB DFM的更多内容,欢迎阅读以下文章: