PCB过孔怎么处理?一文解读PCB过孔设计,快速搞定PCB过孔设计

DFM发布于 • 阅读量 4646

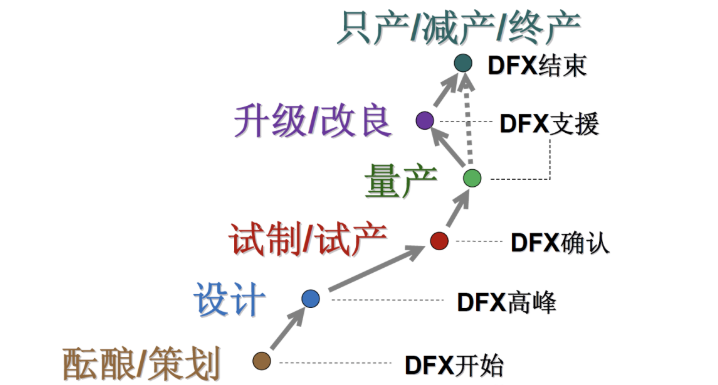

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

万变不离其宗,DFM可制造性分析涉及到方方面面,里面尤其是 PCB 设计,设计是基石,基石打好了,后面才会稳固,今天讲一下PCB 过孔设计。

一、PCB 过孔什么意思?

PCB 过孔是印刷电路板上的孔,用于不同 PCB 层之间的电气连接、PTH 组件安装或与外部组件(螺钉、连接器等)的连接。

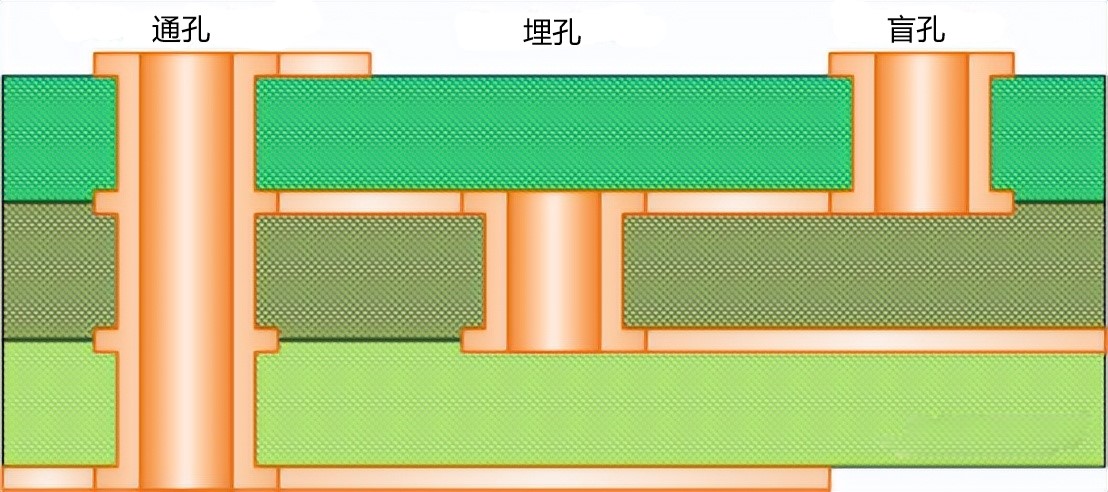

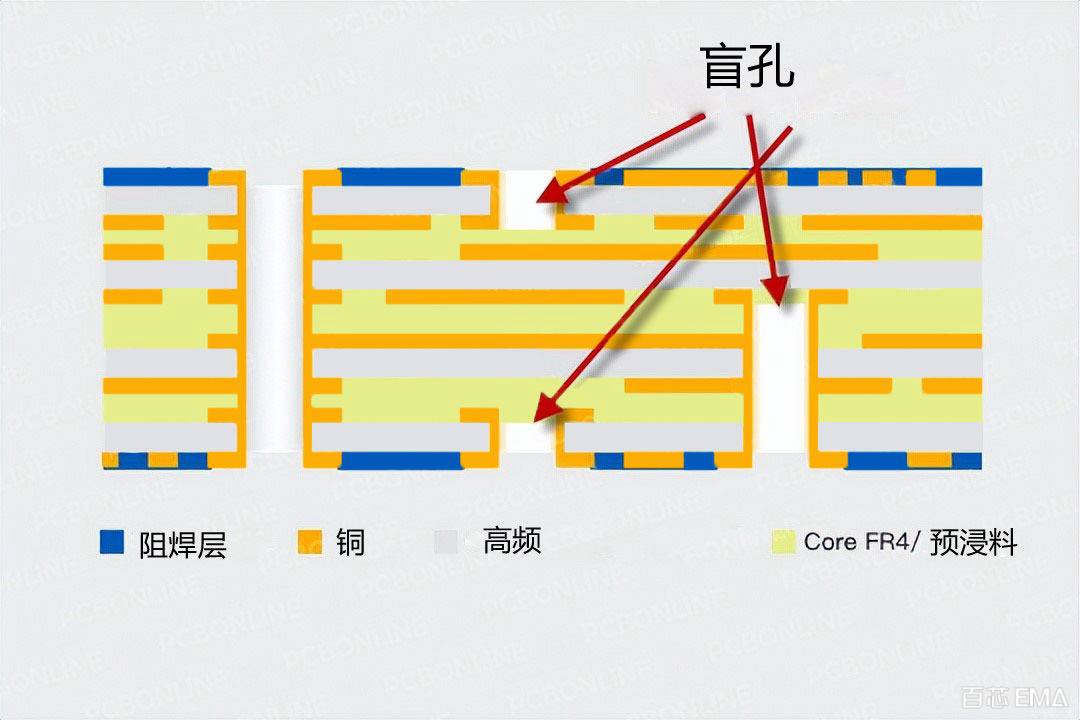

通常来说,PCB 过孔最基本有通孔、盲孔、埋孔。

常见PCB过孔

二、PCB 过孔设计的重要性

1、如果电路非常简单,可能不需要过孔,但在设计多层PCB时就确定需要过孔。

2、多层板的情况下,过孔可以让元器件的密度变高。

3、随着多层PCB板的增加,走线的密度会越来越高,过孔可以使PCB不同层上的不同走线相互连接,过孔充当垂直连接元件。

4、如果不使用过孔,在布线过程中很容易陷入困境,并且从BGA、连接器甚至多层 PCB 中的元件都会密集放置。

5、过孔促进层间信号和电源的传输,如果不使用过孔,所有的元件都在一个平面上,并且存在贴片元件,但是多层PCB中的表面贴纸元件无法在单个平面上布线组件。

关于PCB设计的更多内容,欢迎阅读以下文章:

为什么PCB丝印这么重要?一文告诉你,附带9种PCB丝印设计详细方法

PCB焊盘设计原则详解,一文总结,几分钟,带你搞懂PCB焊盘设计

三、PCB过孔设计和PCB过孔工艺

1、PCB过孔设计类型

将详细介绍这 8 种 PCB 过孔设计和 PCB 过孔工艺。

- 通孔过孔

- 盲孔

- 埋孔

- 堆叠过孔

- 交错过孔

- 跳过过孔

- 微孔

- 散热孔

2、8种 PCB 过孔设计和 PCB 过孔工艺

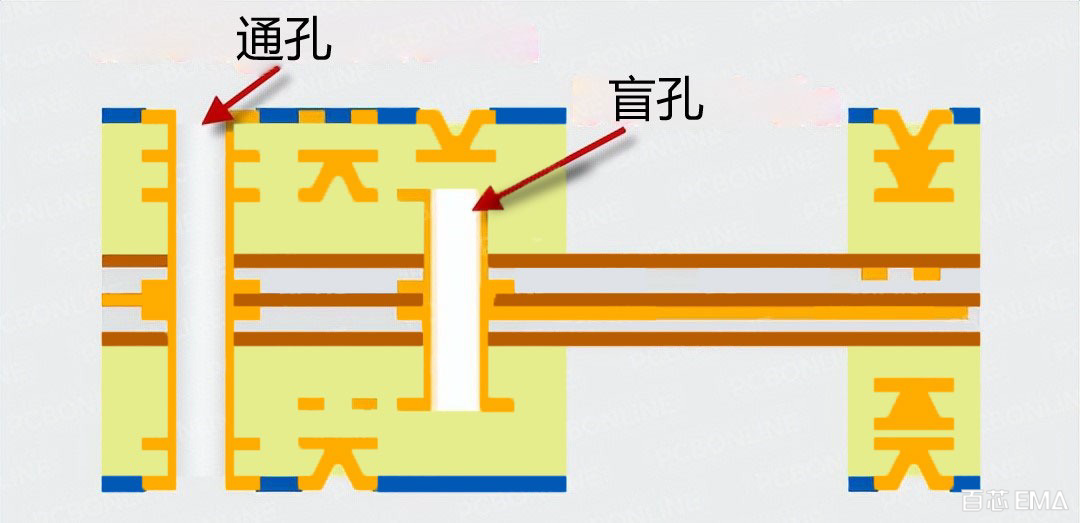

1)通孔

最常见和最简单的 PCB 过孔是通孔过孔。通孔从PCB的上层钻到底层。当你拿起 PCB 并面向光线看它时,光线通过的孔是通孔。

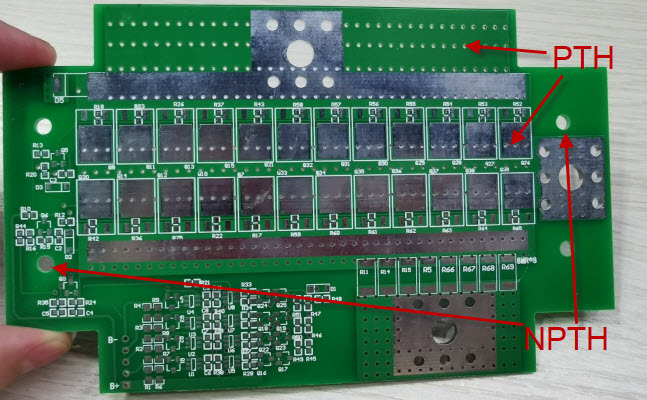

通孔过孔主要是PTH(电镀通孔)通孔,也有一些是NPTH(非电镀通孔)通孔。

PCB 通孔工艺:PTH过孔用于PTH组装或不同PCB层之间的电气连接,而NPTH用于与螺钉或连接器进行机械连接以固定PCB,通孔的理想纵横比为 10:1。

如何区分 PTH 和 NPTH 过孔? 这很简单,看孔壁就知道是不是电镀了。

PCB过孔设计--通孔

通孔成本最低,但占用大量 PCB 空间。如果电路连接不是从上层到底层,可以转向其他PCB过孔类型以节省空间。

2)盲孔

盲孔PCB 的上层或底层到内层钻孔和电镀。当你查看 PCB 上面向灯光的盲孔时,你无法通过孔看到另一侧。

盲孔可以是激光钻孔或机械钻孔,对于盲孔,钻孔深度必须准确。

盲孔可以直接在 PCB 上钻孔,但这很困难,而且电镀也很困难。

PCB 盲孔工艺:更常见的是,先进的 PCB 制造商在所需的电路板层上钻孔,然后将这些层堆叠起来以创建盲孔并电镀它们。

PCB过孔设计--盲孔

具有盲孔的 PCB 可能不是 HDI PCB,但 HDI PCB 必须具有盲孔。

3)埋孔

埋孔PCB的内层之间钻孔和电镀,从外部是看不到的,埋孔用于连接两个或多个内层之间的电路。

与盲孔不同的是,如果埋孔连接了 3+ 个内层,则不能直接在 PCB 上钻孔。

PCB 埋孔工艺:PCB 制造商只能在所需的 PCB 层上钻孔,然后将它们堆积起来电镀孔壁。

PCB过孔设计-盲孔

当通过钻孔和编译不同的 PCB 层来创建盲孔或埋孔时,可能有两种情况:孔与连接重叠或不重叠。这种差异导致了两种PCB过孔类型——重叠过孔和交错过孔。

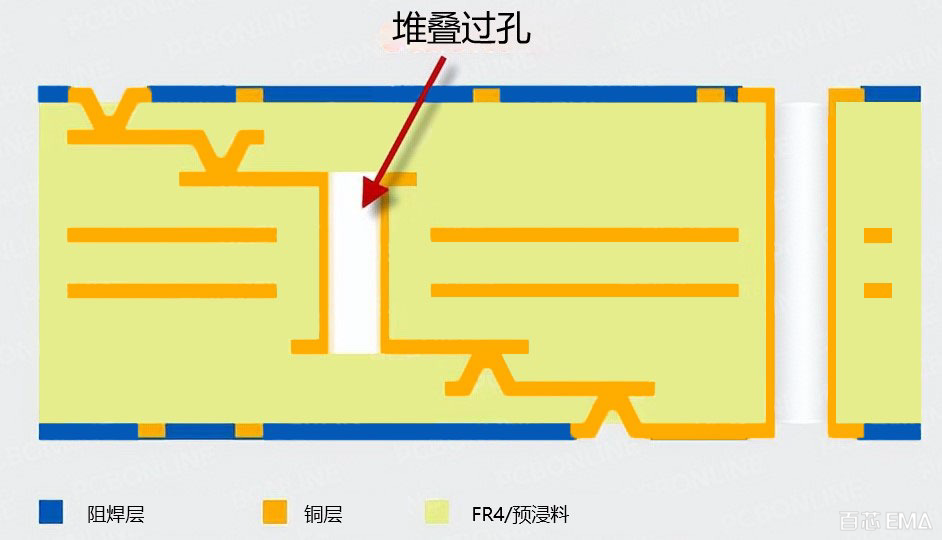

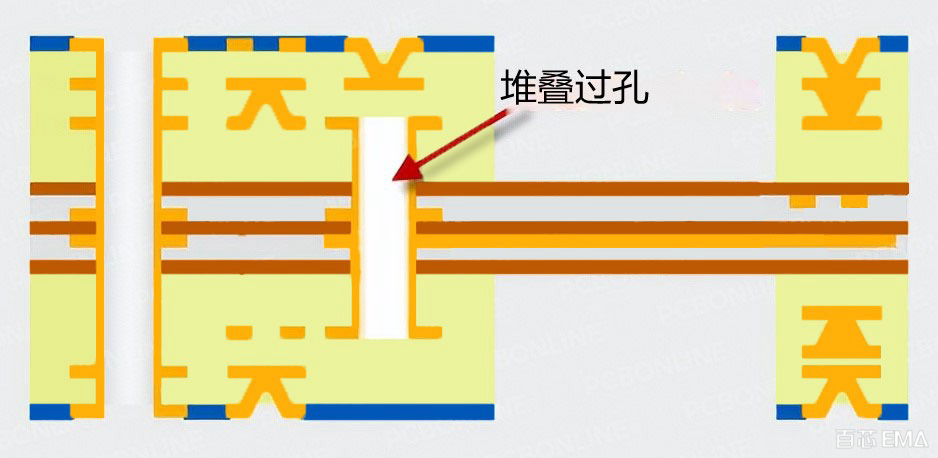

4)堆叠过孔

堆叠过孔可以是盲孔或埋孔,用于跨 3+ 电路层连接不同 PCB 层之间的电路。例如,下图中的通孔是堆叠通孔和埋孔。

PCB过孔设计--堆叠过孔

下面的过孔是堆叠过孔和盲孔。

PCB过孔设计--堆叠过孔

与交错过孔相比,堆叠过孔的设计更容易,但其制造成本更高。这是因为不同层上的孔必须在同一位置钻孔,并且在编译层时,这些孔一起形成具有平坦孔壁的完整堆叠过孔。并且它要求 PCB 制造商具有极高的精度。

PCB堆叠过孔工艺:当PCB层堆叠起来时,一般PCB 制造商对堆叠的孔壁进行电镀,然后再处理其他层。

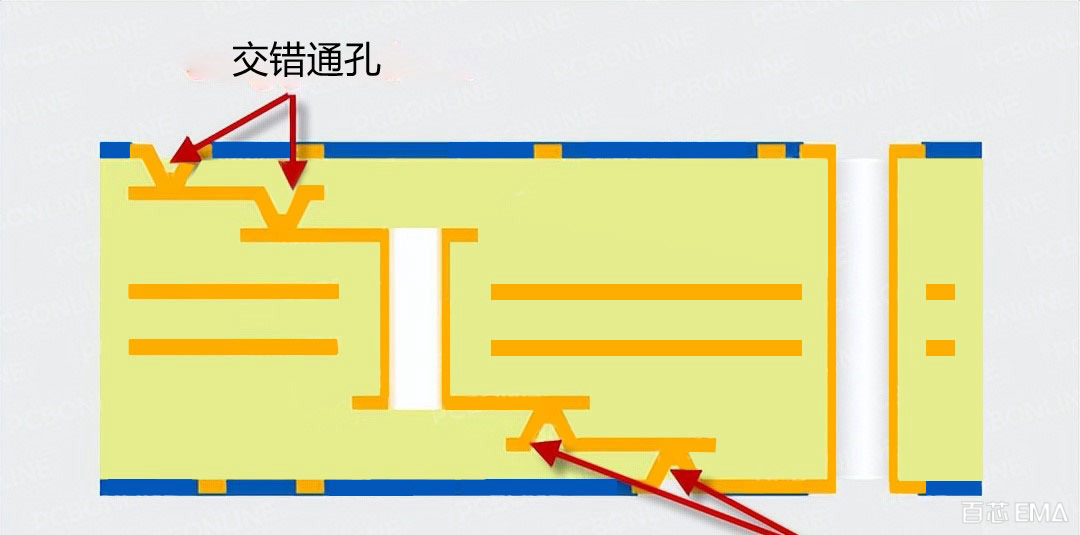

5)交错过孔

当不同PCB层的过孔相连但不重叠时,形成交错的过孔。如下图所示:

PCB过孔设计--交错过孔

交错式过孔设计更复杂,但其制造成本低于堆叠式过孔。这是因为不同PCB层的过孔在编译层时不会重叠,并且对精度的要求比堆叠过孔要低得多。

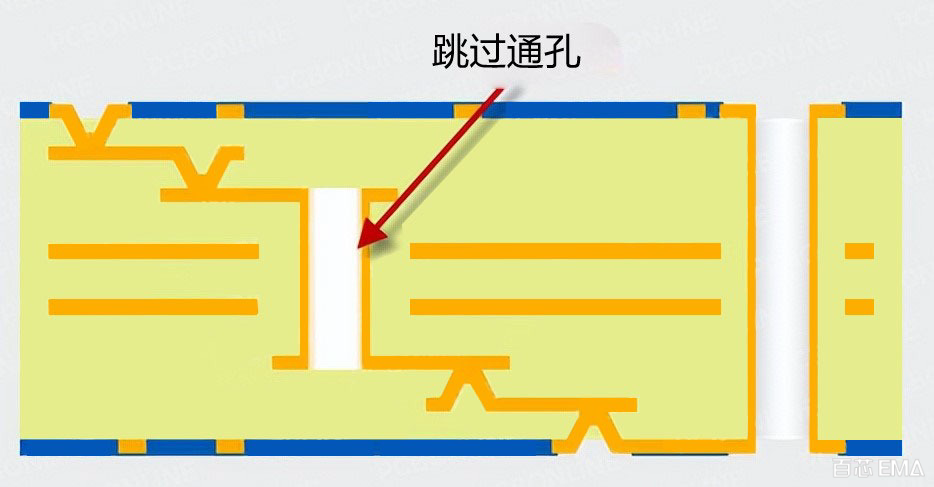

6)跳过过孔

跳过通孔是一种 PCB 通孔,它穿透多个电路层,但不与特定层或层进行电气连接。它可以是重叠通孔、盲通孔或埋孔。例如,下图过孔也是跳过四个电路层,连接两个电路层的过孔。

PCB过孔设计--跳过过孔

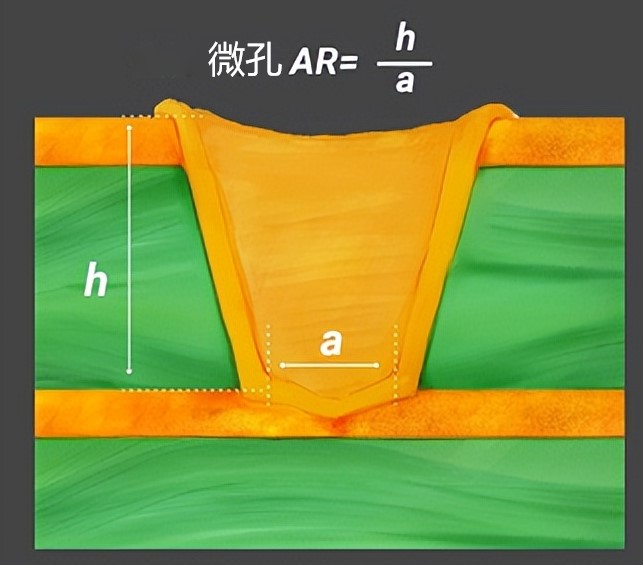

7)微孔

微孔通常在 HDI PCB 中实现,微孔是盲孔/埋孔结构,最大直径为 0.15mm,最大纵横比为 1:1,最大深度为 0.25mm。它只穿透两个 PCB 电路层,微孔的理想纵横比为 0.75:1。

PCB过孔设计--微孔

微孔增强了电气特性并有助于电路板的小型化,它们通过减少层数来实现更高的布线密度,这消除了对通孔的需要。这些微孔还增加了处理能力,微孔的实施有助于缓解 BGA 突破。

PCB过孔设计--微孔

微孔可以在 PCB 外部层中钻孔作为盲孔,或者稍后在 PCB 内部钻孔作为埋孔。当不同PCB层上的微孔重叠时,它们形成重叠的过孔,当通过导线连接而不重叠时,它们会形成交错的过孔。

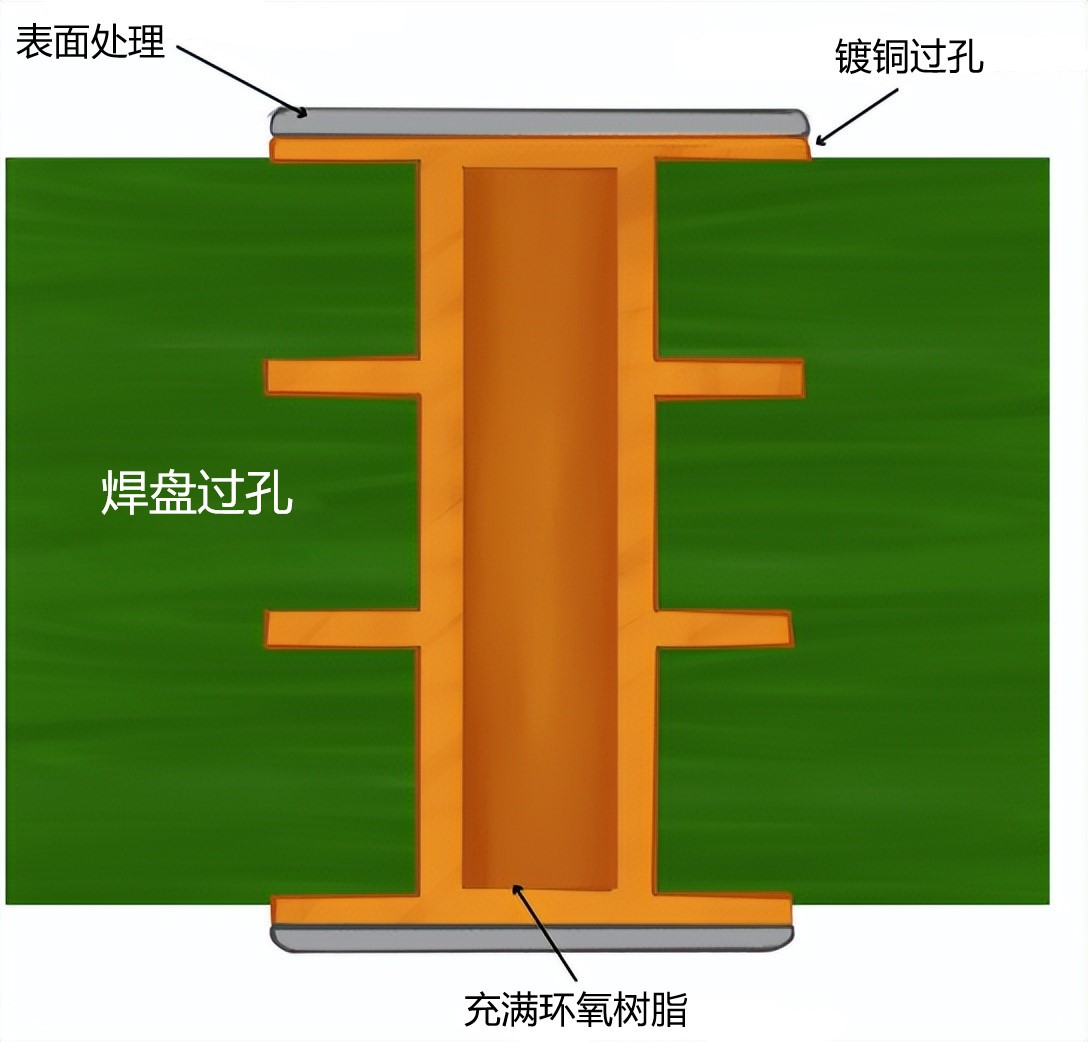

8)散热孔--焊盘过孔

有源元件,如电力电子器件(包括 MOSFET、二极管和功率模块)、高性能微处理器和高频元件,会产生大量热量,通过采用散热孔可以更好地散发热量。

与有源元件直接接触的散热通孔有利于更好的热传递,允许元件在尽可能接近环境温度的较低工作温度下工作。

物理结构上,导热过孔一般为通孔型,内部涂有导电环氧树脂,再进行后续电镀。因此,热路径就像一根管子,能够将热量从放置在其中一个表面层上的组件传递到最内层。热通道还在电路板的背面覆盖有阻焊层,以防止焊料通过孔。

PCB过孔设计--散热孔

散热孔--焊盘过孔的优点:

- 布线提供了便利,并避免了过孔的寄生电感。

- 允许热管理: 允许在平坦的焊盘表面上放置过孔。之后,使用导电或非导电环氧树脂对通孔进行电镀和填充,以便于热管理。最后,进行封盖和电镀以使其肉眼可见。

- 减少空间要求:它还通过减少走线占用的空间来实现 PCB 小型化。

- VIP 使布线可能小于 32 和 40 密耳(0.8 毫米和 1 毫米)的细间距 BGA 变得更加容易。

散热孔--焊盘过孔的缺点

- 回流焊接时,焊膏可能会流过过孔,导致PCB焊盘焊接不良。

四、PCB过孔设计技巧

- 纵横比:使用机械钻创建标准通孔时,重要的是要记住,可接受的最小钻尺寸寸取决于电路板的厚度。例如:PCB 制造商通常要求其钻孔尺寸的纵横比不超过 10:1。这意味着对于 62 密耳厚的电路板,您应该使用的最小机械钻头尺寸为 6 密耳或 0.006 英寸。如果您需要比这更小的孔,您应该考虑使用纵横比为 1:1 的微孔。

- 信号完整性:尽管过孔很短,但它仍然是可测量的导体长度,这可能会导致严格的信号完整性要求出现问题。例如,连接十层电路板顶部两层的通孔将有 8 层不必要的金属,这些金属可能会产生干扰。

- 环形圈:过孔焊盘的尺寸很重要,你需要确保在钻孔后保留足够大的环形圈。机械钻在钻孔时会晃动一点,如果没有足够的环形圈,过孔可能会因钻孔断裂而受损。

- 路由密度:在布线板的密集区域的情况下,设计人员必须注意不要用过孔阻塞布线通道或接地层返回路径。这就是在规划 BGA 逃逸时使用盲孔和微孔至关重要的地方,这样每个引脚都可以布线,但重要的布线通道和平面不会被部件下方挡住。

- 选择交错而不是堆叠过孔,因为堆叠过孔需要填充和平坦化。这个过程很耗时并且需要额外的费用。

- 实施盲孔和埋孔的受控深度。

- 将高速过孔的纵横比保持在最低限度,以避免信号反射。这提供了更好的电气性能和信号完整性、低噪声和串扰,并降低了 EMI/RFI。

- 使用更小的通孔,尤其是在 HDI 板上,以最大限度地减少杂散电容和电感。

- 必须填充焊盘中的通孔,除非它们存在于散热焊盘内。

- 将安装 BGA 的焊盘布置可以使用盲孔和通孔,前提是这些孔已被填充和平坦化。如果它们没有被平面化,焊点可能会受到影响。

- 在QFN 下方的导热垫中加入通孔,以帮助焊料流向导电平面。这些通孔为散热焊盘提供了一个安全的焊点,因此在组装过程中阻止了焊料浮动封装。这可能会影响 QFN 触点的焊点质量。

- 装配车间可以通过在焊盘上方的焊膏模板中添加一个窗玻璃形开口来弥补散热焊盘中通孔的不足,这减轻了焊料的积聚和放气。

- 检查走线和过孔与布线/刻痕边缘的最小间隙。

- 在 BGA 封装的情况下检查过孔的位置。

- 在狗骨设计中,每个通孔都使用预定义的短迹线与其焊盘分开。检查是否没有为 BGA 下的过孔提供掩模间隙。

以上就是关于 PCB 过孔设计简单的介绍,希望能够对大家有用,欢迎大家多多指教。