16种PCB故障模式+PCB故障案例+解决办法,帮你避免各种PCB故障

DFM发布于 • 阅读量 3105

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

EMA

今天主要讲的是 PCB 故障模式以及PCB 故障解决方法。

这里主要列举了以下 16 种 PCB 故障模式:

- 1、PCB 开裂或者弯曲

- 2、组装好的PCB元器件有明显的极性

- 3、PCB 焊点断裂

- 4、PCB 腐蚀

- 5、电子元器件烧毁或烧坏(短路)

- 6、铜重不合适

- 7、电子元件位置移动

- 8、电子元器件保修期到期

- 9、由于熔化焊料而导致的去湿

- 10、PCB 焊接过程的问题

- 11、PCB 材料的物理问题

- 12、电子元器件中化学流体泄漏

- 13、PCB 设计失败

- 14、劣质电子元器件

- 15、PCB 放置环境

一、PCB 开裂或者弯曲

原因:由于高机械或物理应力,印刷电路板组件 (PCBA) 可能会破裂或弯曲。例如,如果将刚性 PCBA 置于反复振动或热冲击下,它可能会失效。此外,如果你施加的弯曲强度超过其能力,即使是柔性PCBA 也会破裂。

PCB 开裂或者弯曲

预防方法:在组装过程中使用 PCB 之前,对 PCB 进行预烘烤,保存在湿度控制的橱柜中,去除裸 PCB 中的任何水分,避免在组装的后期阶段引起冲击。

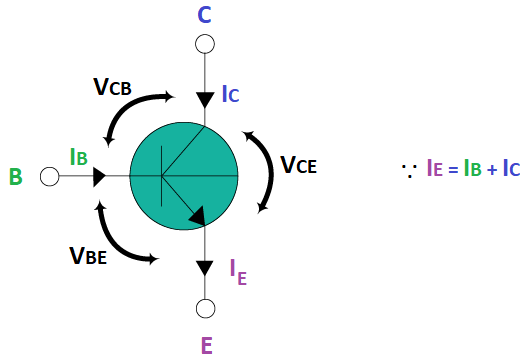

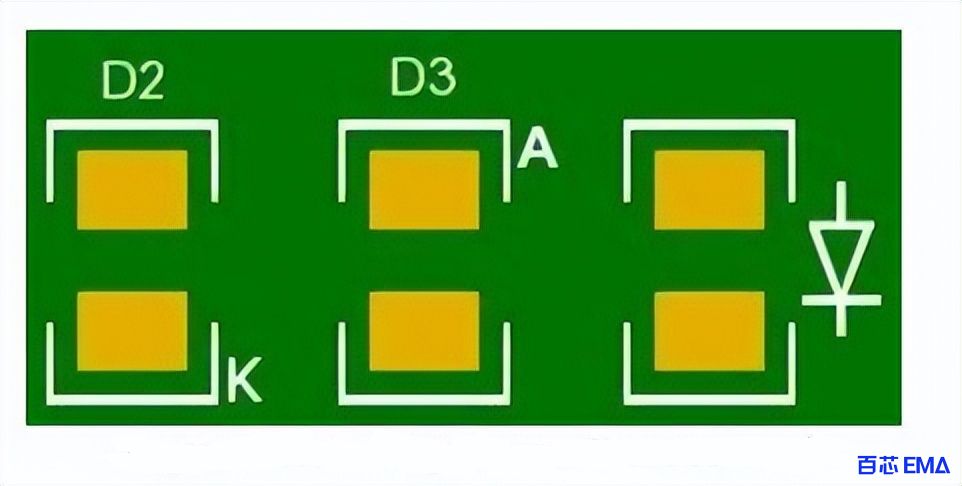

二、组装好的 PCB 元器件有明显的极性

原因:在设计PCB布局时,如果印刷电路板组件上的成分对立不明显,则可能导致极性反接问题。例如,如果将电池极性接反,可能会损坏电池和电气部件。印刷电路板组件也可能出现故障,并可能发生电击。

PCB 元器件有明显的极性

预防方法:你可以使用二极管或肖特基二极管来减轻反极性的影响。如果你将二极管与电池串联,则电路将在极性相反的情况下关闭,它将防止对印刷电路板组件造成任何重大损坏。

三、PCB 焊点断裂

原因:PCB 的热系数和电子元件的差异可能导致焊点断裂。如果将印刷电路板组件置于反复高温或低温的环境中,则可能会出现故障。另一个原因可能是手动焊接,这使得焊料更容易受到热应力。

PCB 焊点断裂

预防方法:如果使用专门的自动机器来焊接电子元件,会好很多。在将 PCB 送至组装过程之前,请确保已经过目视检查。

四、PCB 腐蚀

原因:由于在 PCB 组装过程中使用了助焊剂,可能会有一些残留物,因此印刷电路板组件可能会腐蚀。助焊剂对于确保电气元件的安全连接是必不可少的。但是,一旦接触,它也会导致它们的腐蚀。

导致 PCB 有缺陷的白色残留物

预防方法:助焊剂由有机酸组成,例如柠檬酸或己二酸。PCB 组装商应确保从 PCB 表面消除任何多余的助焊剂。这样就不会有助焊剂破坏金属触点。如果 PCB 组装商使用回流焊机,应该记得冲洗掉任何多余的助焊剂。

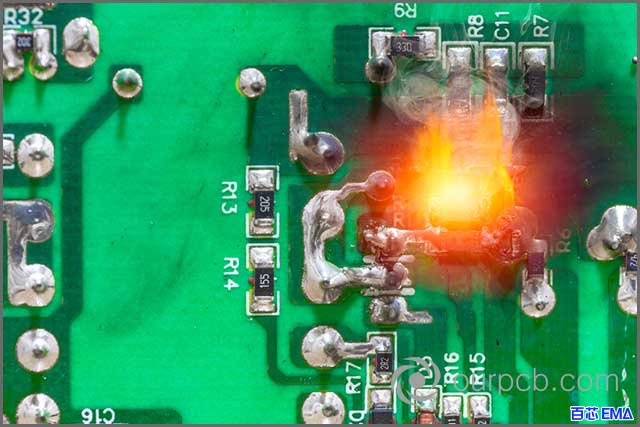

五、电子元器件烧毁或烧坏(短路)

原因:在 PCB 组装过程中,短路可能会损坏 PCB 和电子元件。这可能是由于未检测到的焊桥、潮湿或意外事件(如高电流尖峰)造成短路。短路会对组件造成突然和突然的损坏,还可能导致火灾和电气设备损坏。

由于短路而烧毁的PCB

预防方法:进行目视检查来检查 PCB 表面的短路情况。对于内层,电气测试最适合印刷电路板组装,该测试主要检查是否有短路或开路。此外,你还可以将获得的读数与从探针测试获得的读数进行比较。

此外,在设计 PCB 布局时,PCB 组装人员必须准确对齐每一层。这样,它们将能够协同工作并避免任何短路,你还可以减少 PCB 模板的厚度以减少焊膏沉积。

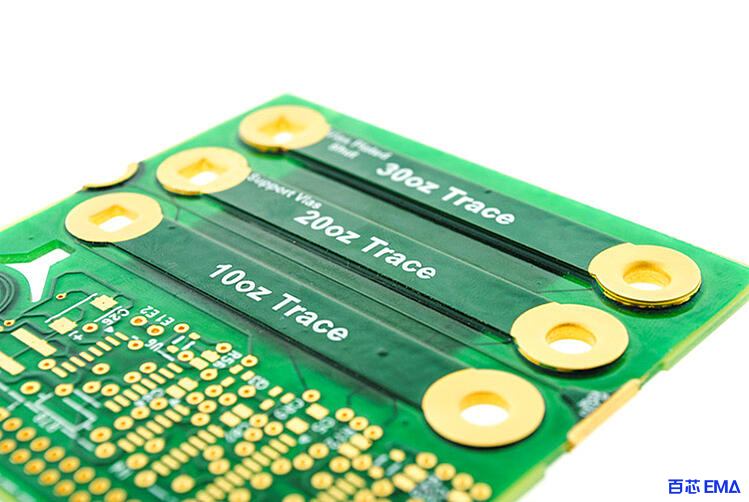

六、铜重不合适

原因:为了印刷电路板组件中的良好电流,正确的铜箔重量是必要的。如果铜重量太薄或太厚,都会导致你的印刷电路板组件出现故障,这主要因为在设计 PCB布局时尺寸确定和走线宽度选择不当。

同一层电路上的多个铜重量

预防方法:PCB 组装商必须遵循 PCB 工程师要求的铜重量规格,铜不能太厚,因为它会增加成本,也不能太薄,因为它们可能会导致 PCB 发热。

七、元件位置移动

原因:在 PCB 组装中,拾取和放置或其他一些自动机器放置电路板的组件。如果在焊接过程中由于熔化的焊料导致元件移位或移动,PCB 可能会有故障。主要是因为不会形成可靠的焊点并可能导致开路。

预防方法:PCB 组装商应遵循标准的湿度和温度要求,他们可能会使用更精确的拾取和放置机器来精确放置组件。此外,如果你还使用更具腐蚀性的助焊剂,它将提高零件的可焊性,这可以使电子元器件保持在原来的位置。

元件位置错误调整

八、电子元器件保修期到期

原因:如果印刷电路板组件中的任何单个组件出现故障,则可能导致整个 PCB 组件崩溃,零件可能因逆向选择而失效。如果不确保这些组件没有有限保修,将会有所帮助。此外,如果你选择低质量的组件,它会降低零件的使用寿命,甚至可能在保修期到期之前就已经不行了。

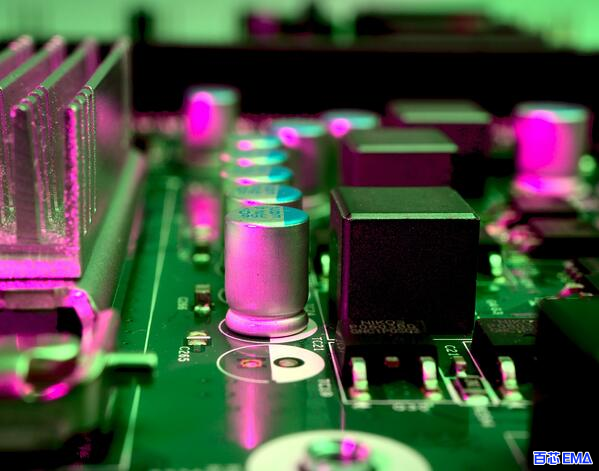

各种电子元件

预防方法:应该仔细选择组件或要求你的PCB 厂这样做,零件不应损坏或质量低下(电子元器件备损)。此外,你可以直接添加元器件备损。

九、 PCB 热压力或者湿压力

原因:不同的材料具有不同的膨胀率,因此当施加恒定的热应力时,它会破坏焊点并损坏组件。如果使用错误的铜重量或存在电镀问题,热因素的应力将会增加。即使在制造过程中,组装 PCB 的房间的温度也会影响其性能。

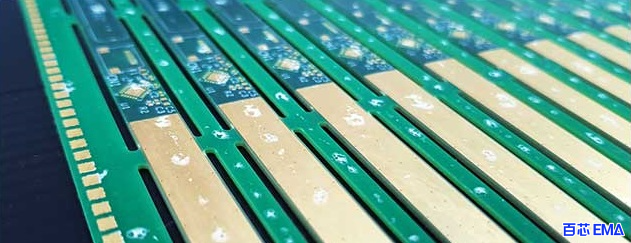

组装电路板

预防方法:PCB 组装人员必须进行仔细的电路板检查,做好准备,然后进行必要的清洁。铅笔橡皮擦可消除任何轻微的腐蚀或生锈。你可以通过它们的深棕色来识别亚光铜垫。焊锡不粘在受生锈影响的表面上,必须清洁后涂抹,并用焊锡芯去除多余的。

十、PCB 焊接过程的问题

焊料对于电子电路的工作至关重要,因此需要多加注意。最常见的与焊料相关的问题是助焊剂污染和不良的加工条件。助焊剂是在将电子元件焊接到电路板上之前和期间使用的化学清洁剂,一些助焊剂残留物会吸收可能导电的水分,从而导致短路。如果焊接过程没有正确设置和控制,可能会导致接头开路和污染。

PCB 焊接过程的问题

十一、PCB 使用材料的物理问题

PCB 中使用的材料经常会遇到导致电路板失效的问题。在制造阶段,如果 PCB 的某一层未对齐,则会导致短路、开路和交叉信号线。如果材料出现断裂、空洞和分层等心理缺陷,将严重影响PCB的性能,如果使用的材料不纯,也会发生故障。

PCB 焊接过程的问题

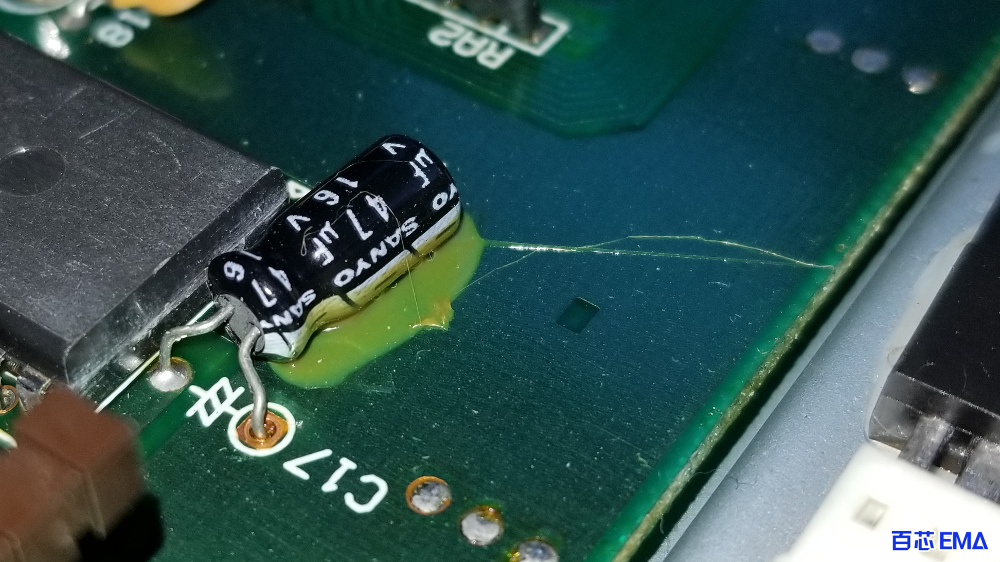

十二、PCB 中电子元器件中化学流体泄漏

组件泄漏的任何化学液体的存在都会严重损坏 PCB 并导致故障。大多数化学物质在制造过程中被去除。但是,可能会留下微量元素。在组件的封装内部,可能会发生泄漏,从而导致半导体或封装快速老化。这种化学泄漏最终会导致短路或腐蚀。

电子元器件化学流体泄漏

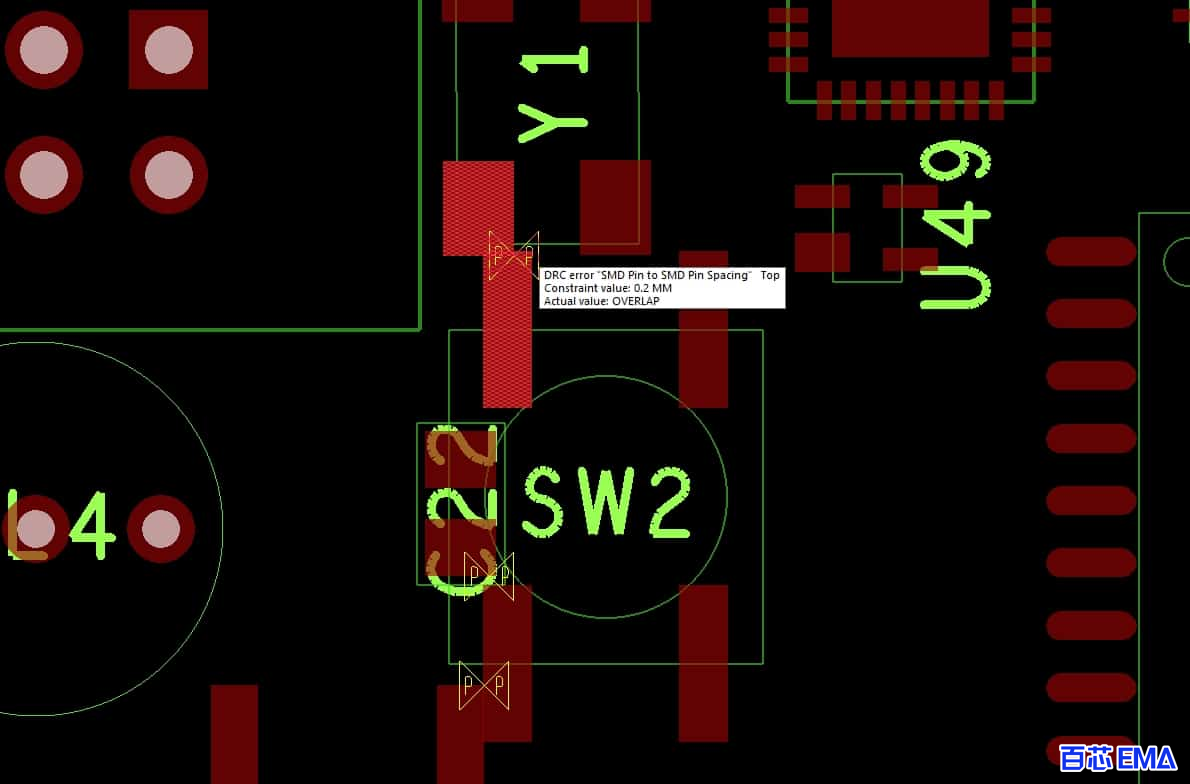

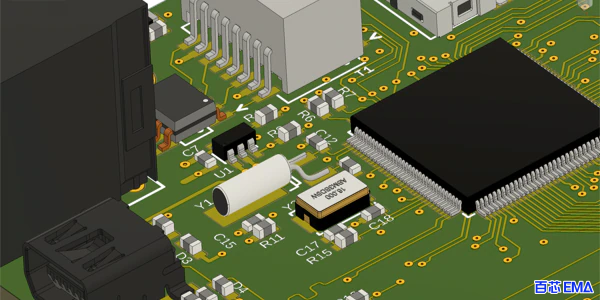

十三、PCB 组件设计失败

PCB 故障的最常见原因之一是由于 PCB 空间不足而导致的组件放置不正确、电源故障或过热。空间是至关重要的,尤其是当电路板变得更加复杂并且需要满足苛刻的要求时。这里只是一些在设计和制造阶段可能出错的例子。不要忘记,通过遵循正确的 PCB 设计规则,可以避免许多此类问题。

- 焊接问题

- 化学(流体)泄漏

- 元件屏障破损

- 错误的组件放置

- 烧毁的组件

PCB 组件设计

十四、劣质电子元器件

找到符合电路设计的电子元器件没有那么容易,不管是保证封装还是管理元器件,在考虑 PCB 组装和制造时,找到优质的电子元器件是十分重要的。

紧密放置的走线和通路、冷焊点焊接不良、电路板之间的连接性差、电路板厚度不足以及使用假冒元件只是可能面临的一些问题。

电子元器件

十五、PCB 放置环境

PCB 暴露于热、灰尘和湿气、意外撞击(跌落和跌)以及电源过载/浪涌都可能是电路板故障的原因。然而,造成电路板过早失效的最具破坏性的原因是装配阶段的静电放电 (ESD)。静电放电 (ESD) 是两个带电物体之间由于接触短路或介电击穿而引起的突然电流流动。静电积聚可能是由摩擦充电或静电感应引起的。

PCB放置

关于DFM分析的更多内容,欢迎阅读以下文章: