PCB 案例分享:大功率 LED 电路板故障排除,图文结合,通俗易懂

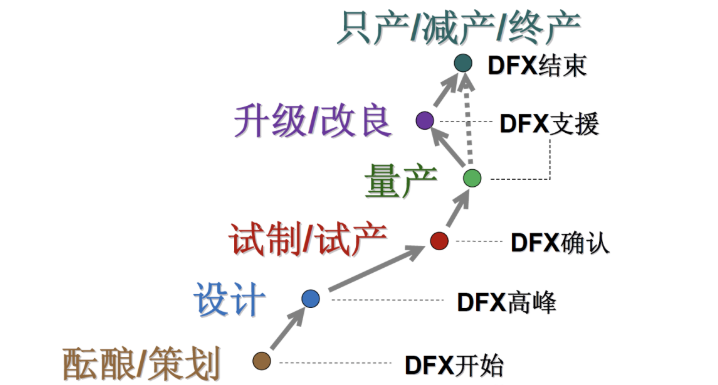

DFM发布于 • 阅读量 1127

百芯EMA-国内DFM分析工具 :PCB/PCBA 3D仿真+BOM物料管理+PCB/PCBA DFM 可制造性分析

这里主要是关于大功率 LED PCB 故障排除的分享。

一、 大功率 LED PCB 板

电源来自 24 VDC 电源,为了进行测试,这里使用 30A 可调电源,共有 100 LED,11种不同类型的 LED。

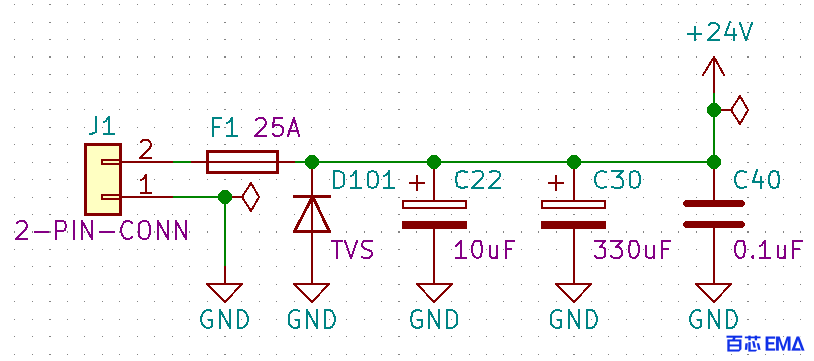

24 VDC 的主输入电源

电源通过保险丝,电容器对其进行滤波,TVS 二极管防止瞬变。

二、设计背景

这个设计中最具挑战性的部分确定怎么更好地驱动 LED。我们需要完全控制亮度,并尽量减少产生的热量。

1、第一个选项

是使用恒流 LED 专用驱动器,包括线性驱动器和带有内部开关稳定器的驱动器。首先排除的就是线性驱动器。LED 灯串的驱动电流约为1A,有些灯串只有 4 个 LED。例如,对于 3V 的正向电压,需要驱动器耗散(24V – 3V * 4) * 1A = 12 W。

12 W 的功率远远超过大多数驱动器可以安全耗散的功率。

2、第二个选项

每条链使用一个单独的开关驱动器,这种方法的优点是每条链都可以非常高效地运行,因为大多数现代开关稳压器的效率都超过80%。

这样做的优点是,由于我们使用24 VDC 电源,无法将所有11个 LED模型集中在11条线上。因此需要 18 根不同的线。由于 PCB 非常大,让让 18 个开关稳压器切换高功率负载,不是很好。

三、组合线性和开关电源

最后决定使用一种混合方法,设计多条绞线,因此在 24V 电源上有几 V的净空。

例如,一种 LED 的正向电压为 2.8V。在单股上使用其中的 8 个,我们只需要降低 24V – (8 * 2.8V) = 1.6V。当以 1A 驱动时,耗散功率仅为 1.6W,使用一个或两个高功率电阻。

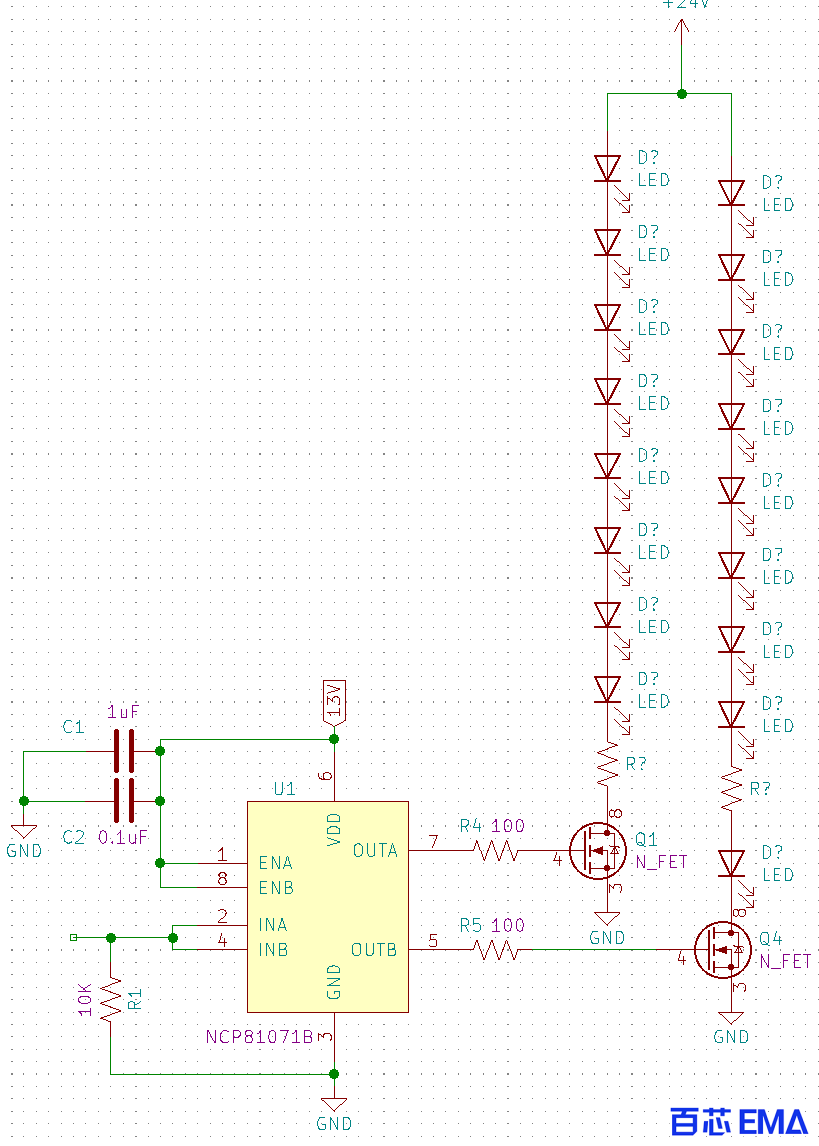

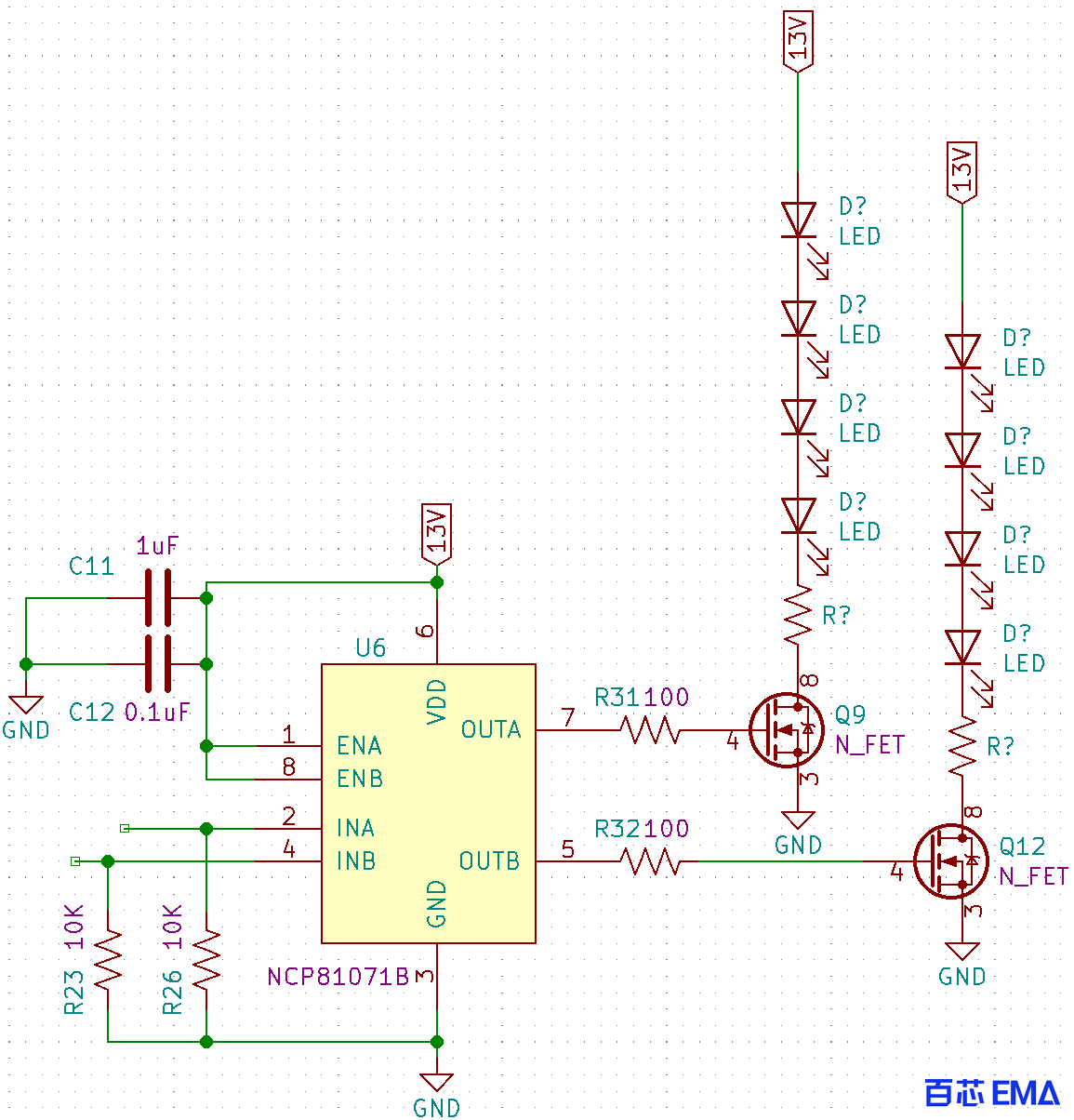

总的来说,我们可以用这种方式驱动九串LED,几乎是所需串数的一半,下图显示了两条链的示例。

由 24VDC 导轨直接驱动的长股线

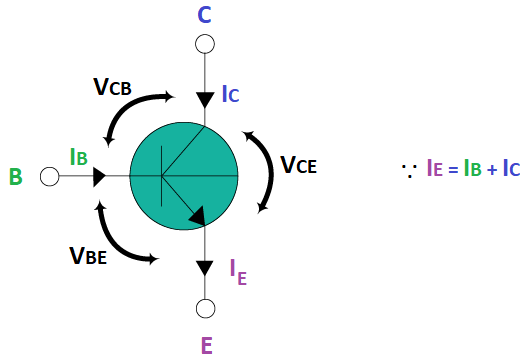

低侧 N 沟道 MOSFET 驱动每个 LED 串,而专用 MOSFET 驱动器打开/关闭 MOSFE。

然后,使用开关稳压器将24V电源轨分成 3 个额外的电源轨。这里选择7V、13V 和 16V,有了这些特定的电压,可以与较长股线相同的方式驱动其余的较短股线,并分别使用一个或两个电阻来耗散多余的功率,这样的方法是好的,因为我们可以直接对所有股线进行 PWM,它们会做出相同的响应,同时还受益于切换拓扑的高效率。

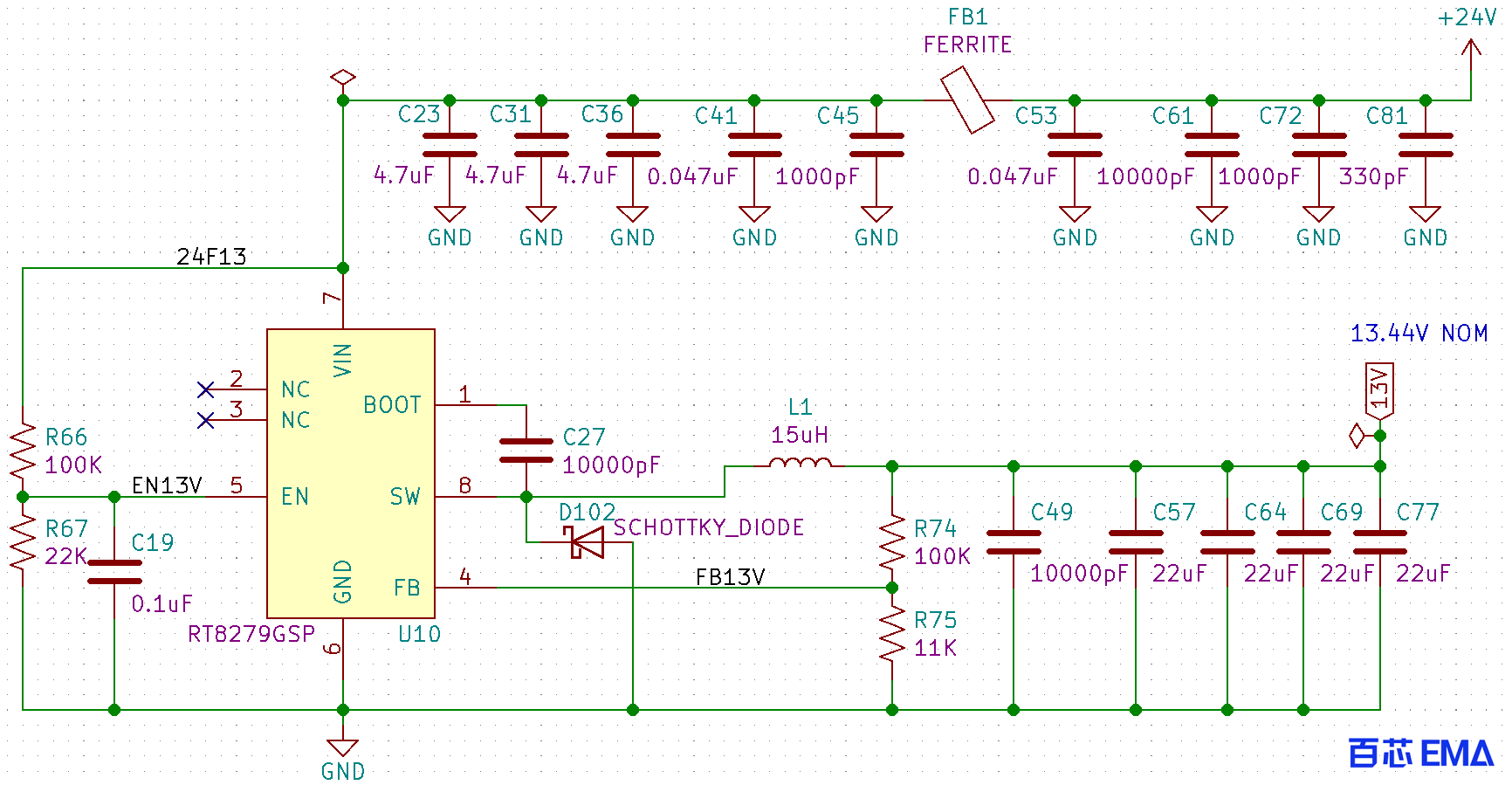

开关稳压器(RT8279)将电压轨降至特定电压,从而允许从新轨线性驱动 LED

如上图所示,开关稳压器使用CLC输入滤波器,该滤波器确保高频开关噪声不会离开稳压器并与PCB上的其他东西耦合,这些电源轨上还有大量的输出电容。

如下图所示,这条新导轨为其他具有较短股线的LED供电。

新的 13V 导轨驱动较短链上的 LED,新的电压轨降低了电阻上的功率损耗

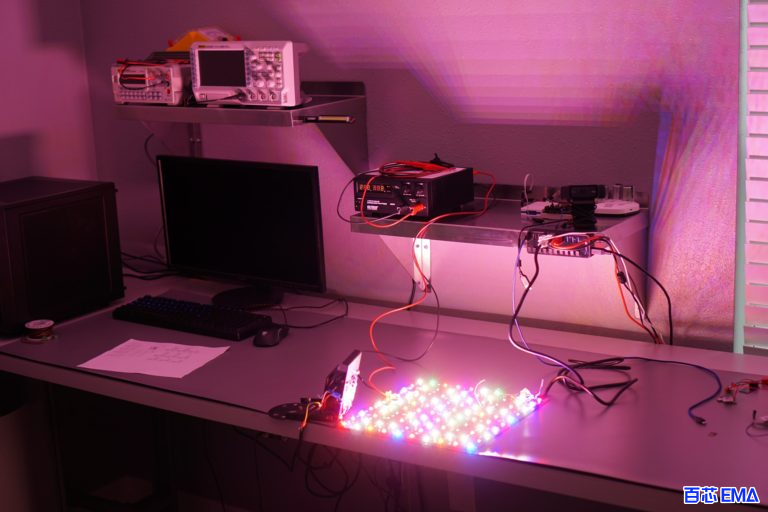

四、初步测试

首先以全功率单独测试每根线,接下来使用 PWM 信号对其进行测试 - 最初使用 100Hz。从所有股线的占空比约为 10% 开始,然后缓慢增加。一旦达到 20%,我们的电源就开始出现各种错误和问题,基本上进入过压锁定状态,然后完全关闭。

然后我们尝试使用 100% 的占空比,并从那里开始降低它。一直运行良好,直到 80% 时出现同样的问题。

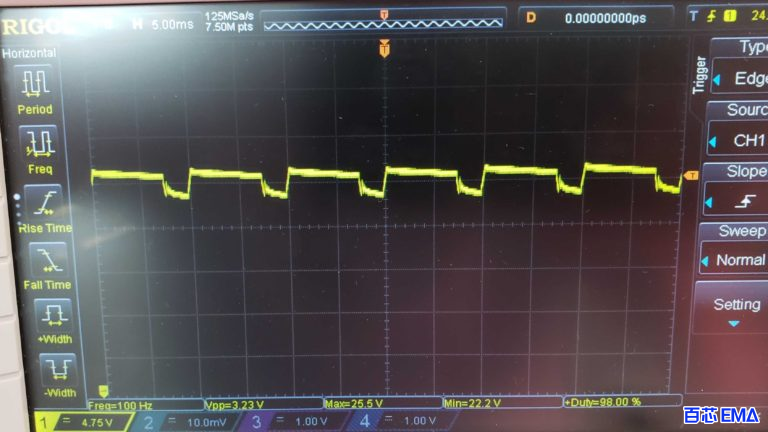

示波器

对电路进行故障排除时,示波器在与驱动 PWM 信号相同的频率上显示出较大的压降。

五、开始排除故障

主 24V 输入轨出现问题,因此,我们从那里开始进行电路故障排除,我们首先将示波器连接到 PCB 的输入端子,可以看到声音频率为 100Hz 的 3.5V Vpp 信号,与我们驱动的频率相同。

每当 PWM 脉冲变高时,主电压轨就会下降几V,电压波形恰好解释了不满意的原因。

下一步看看,我们是否可以进一步隔离,该设计的大部分复杂性在于开关稳压器,分析认为导致掉落的股线是穿过它们的股线。因此,我们关闭了所有24V线,仅对于开关稳压器进行PWM控制,这样就可以消除铁路上的问题,但是仍然存在小电压暂压,但还不足以导致电源出现故障,

很明显问题出在原生24V 线束上,但是仍然对他进行了独立测试,果然,示波器显示出同样严重的电压骤降。

由于我们使用MOS管驱动LED,因此PWM信号变高的瞬间,每条线上都会出现1A的电流浪涌,对于任何电源轨来说,这都是快速提供的大量电流。我们使用的MOS管驱动器在其输出和MOS栅极之间有一个100R电阻。

更改该值将将减慢或者加快MOS的导通速度,这次改变了电流浪涌的速度,因此我们将值从从 100R 更改为 1K,然后是 500K,甚至 1M。

虽然改变栅极电阻确实解决了电压暂降问题,但它的导通速度非常慢,以至于 MOSFET 始终处于线性区域。它本质上充当恒流放大器,而不是简单的开/关开关。当像这样驱动 MOSFET 时,功率损耗将太大而无法消散。

五、解决方案

将 PWM 频率更改为 20kHz,压降降低了一半以上。电压降是在相同的 20kHz 驱动频率下。然后我们尝试了 30 kHz,然后是 50 kHz,示波器上的电压降不再明显。

电源在驱动负载时不再出现任何问题。在所有工作周期且所有 LED 灯串都运行的情况下,此问题已 100% 得到解决。

最好的解决方案最终是更改软件!!

解决方案

六、方案解释

现在讨论为什么改变 PWM 频率就解决了问题。

1、100Hz频率

- 输入电完全充电。

- 第一个 PWM 信号同时打开所有 LED。

- 电流浪涌完全耗尽电容器的电流。这迫使电路板尝试直接从电源获取电流。

- 由于电源引线上存在电感和电阻,PSU无法提供主板所需的电流。

- 电路板上的电压下降,直到供应能够“赶上”能源需求。

- PWM周期关闭;所有电容都可以充满电。

- 重复

2、50kHz频率

- 输入电容完全充电。

- 第一个 PWM 信号同时打开所有 LED。

- 电流浪涌开始耗尽电容器。

- 在电容完全耗尽之前,PWM 周期会关闭,从而使电容能够重新充电。

- 重复

如前所述,PSU 引线中的接线会导致 PSU 和电路板之间产生电阻和电感。在较高频率下,我相信电感产生的磁场可以在提供 10+ 安培电流的同时保持不变。

当 PWM 以足够高的频率进行时,PSU 会产生恒定的 10 安培电流。而当频率为 100Hz 时,它会看到无法跟上的开关。

关于DFM的更多内容,欢迎阅读以下文章: